该焊接单元是一台装备齐全的机床,通过 TÜV 检测且带有 CE 标志。其中也包括吸尘器、防眩目围栅和符合通快标准的安全技术。几乎不用培训,便可运行、编程和操作焊接单元——视频教程足够。根据部件和批量大小,您可以在单站或双站运行模式下使用焊接单元。例如,可以在生产期间同时加工较大批量的小型部件或一个大型部件。

易于操作和编程

通过焊炬上的操作单元以及直接在机器人控制系统的简单编程装置

符合通快标准的安全性

防眩目保护舱、自清洁吸尘器、LED 照明以及协作型机器人

快速安装和启动

将机器安装在所需位置,数小时后即可独立运行

高效焊接

得益于 Fronius 的高性能设备和在双站运行模式下在生产期间同时装备

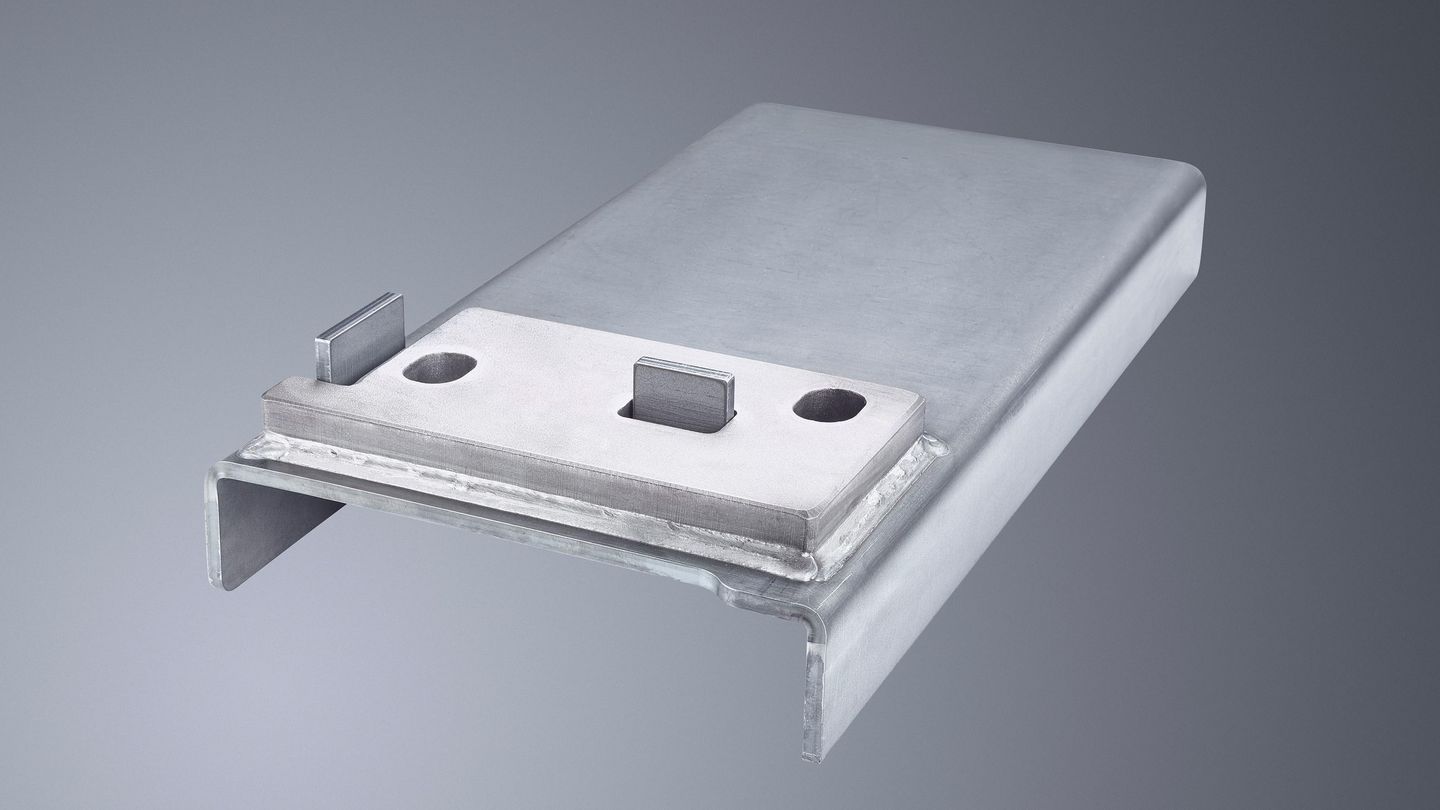

由结构钢制成的托架,25 mm 平板在带有 5 条焊缝的 8 mm 弯曲板材上。从 1 件起,便可比手动焊接快 21%(包括编程)地自动化焊接该部件。

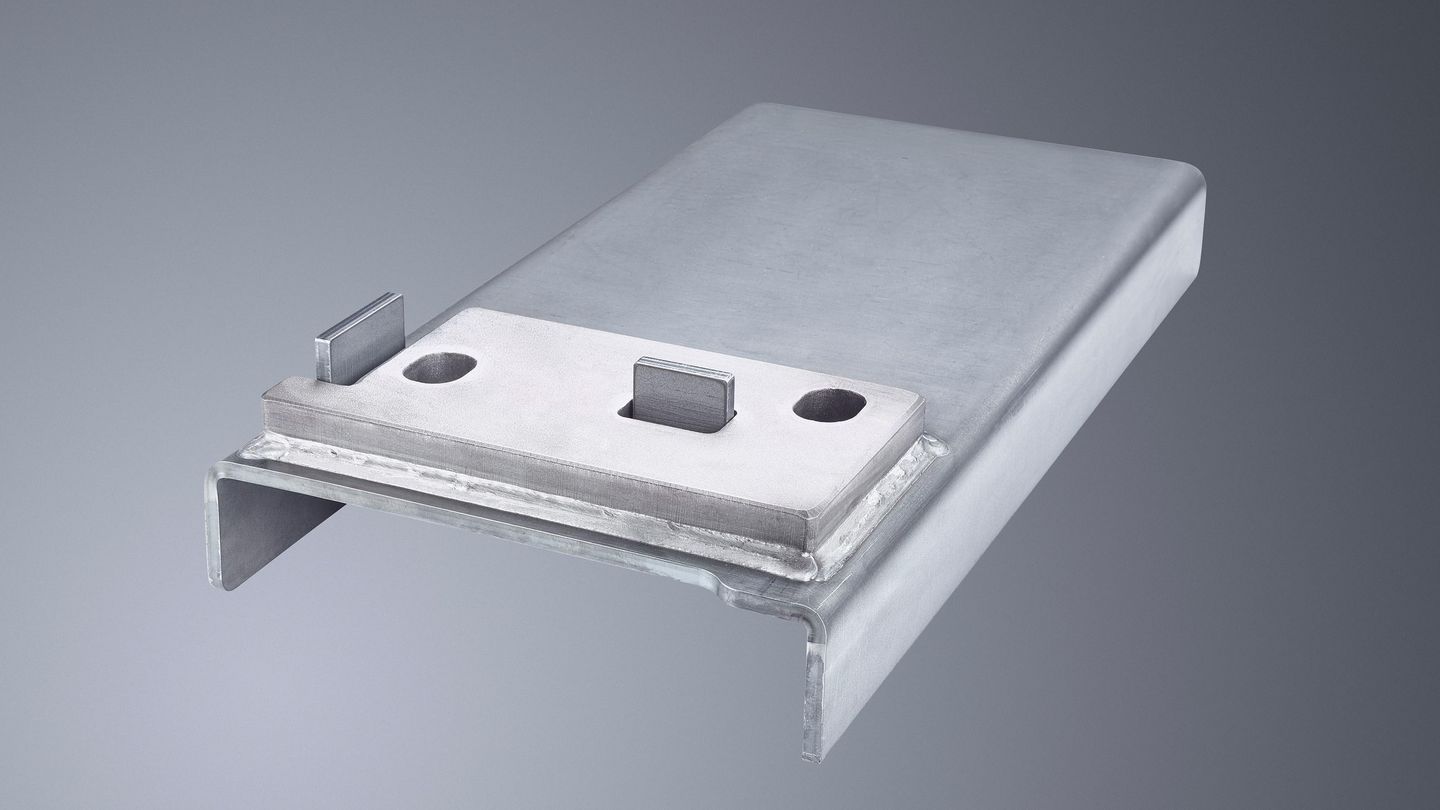

由 6 mm 结构钢制成的搬运固定装置。在件数为 8 的情况下,与手动焊接相比,自动化焊接该部件可以节约 63%。

TruArc Weld 1000 | |

|---|---|

| 轴数据 | |

| 型号 | 协作中的工业机器人手臂 |

| 轴数量 | 6 |

| 作用范围 | 1300 mm |

| 重复精度 | +/- 0.05 mm |

| 焊接源 | |

| 型号 | FRONIUS TPS 320i C PULSE(脉冲型) |

| MIG/MAG 焊接电流范围 | 3 A - 320 A |

| 尺寸和重量 | |

| 舱室尺寸 | 3605 mm x 2454 mm x 2818 mm |

| 重量: | 2940 kg |

| 加工空间 | |

| 典型的最大部件尺寸(伸缩工具分离装置关闭时) | 600 mm x 600 mm x 600 mm |

| 典型的最大部件尺寸(伸缩工具分离装置打开时) | 2000 mm x 600 mm x 600 mm |

程序设计

焊炬上的直观操作单元以及直接在机器人控制系统上的简单编程装置实现最少的编程时间。机床中央操作单元的设计非常简单清晰。

机器人

配有六个轴和力矩传感器的协作型机器人 UR10e。线性轴将机器人定位在左侧或右侧。

保护舱

带有集成吸尘器、可自动打开的防眩目装置和照明装置的保护舱。可伸出隔板根据需要将加工区域分开以适应双站运行模式。

Fronius 设备

Fronius 的高性能焊接设备:TPS 320i C PULSE 焊接电源,包括焊接包 PMC、350 A 超细焊炬和外部送丝机系统。

Demmeler 工作台

Demmeler 的 3D 焊接工作台,具有 50 x 50 mm 网格的 D16 孔图和经过淬火处理的表面。工作台的尺寸为 2000 x 1000 x 100 mm。

通过吊车上料

借助该选配可以方便地装载较重和较大部件及工装。为此将两个工作站上方的舱顶盖逐一打开,并通过吊车将部件装载到机床内部。

CMT 焊接工艺程序包

可选 CMT 焊接工艺程序包实现更少的焊接飞溅物与轻微变形,确保更高的加工可靠性和在 TruArc Weld 1000 上的节能焊接。

摆动焊接

摆动焊接特别有利于厚板加工。通过宽焊缝避免未熔合。