机器人、激光器、激光加工头、保护外罩和定位单元:TruLaser Weld 5000 是一款用于自动化激光焊接的交钥匙型系统。同一款系统内可灵活焊接紧密的深层接缝或者美观圆润而又平滑的接缝。通过 FusionLine 也能连接带缝隙部件。此外,该款多功能系统可借助不同的部件定位器准确适配需求。

灵活激光焊接

仅需一台机床:无论热传导焊接、深熔焊还是 FusionLine

舒适操作

可翻转式操作台和辅助状态显示器等功能方便作业。

改善可接近性

通过保护气体导引装置旋转模块确保极佳的零件可接近性

个性化上料

根据所需上料选配,我们提供不同的部件定位器。

同时编程

通过简单的离线编程软件 TruTops Weld

自动识别部件位置

TeachLine 传感系统可靠识别接缝位置。

改善可接近性

利用旋转模块更容易接近部件,从而显著加速焊接。可围绕加工头无级旋转保护气体焊嘴。无需重新定向机器人。

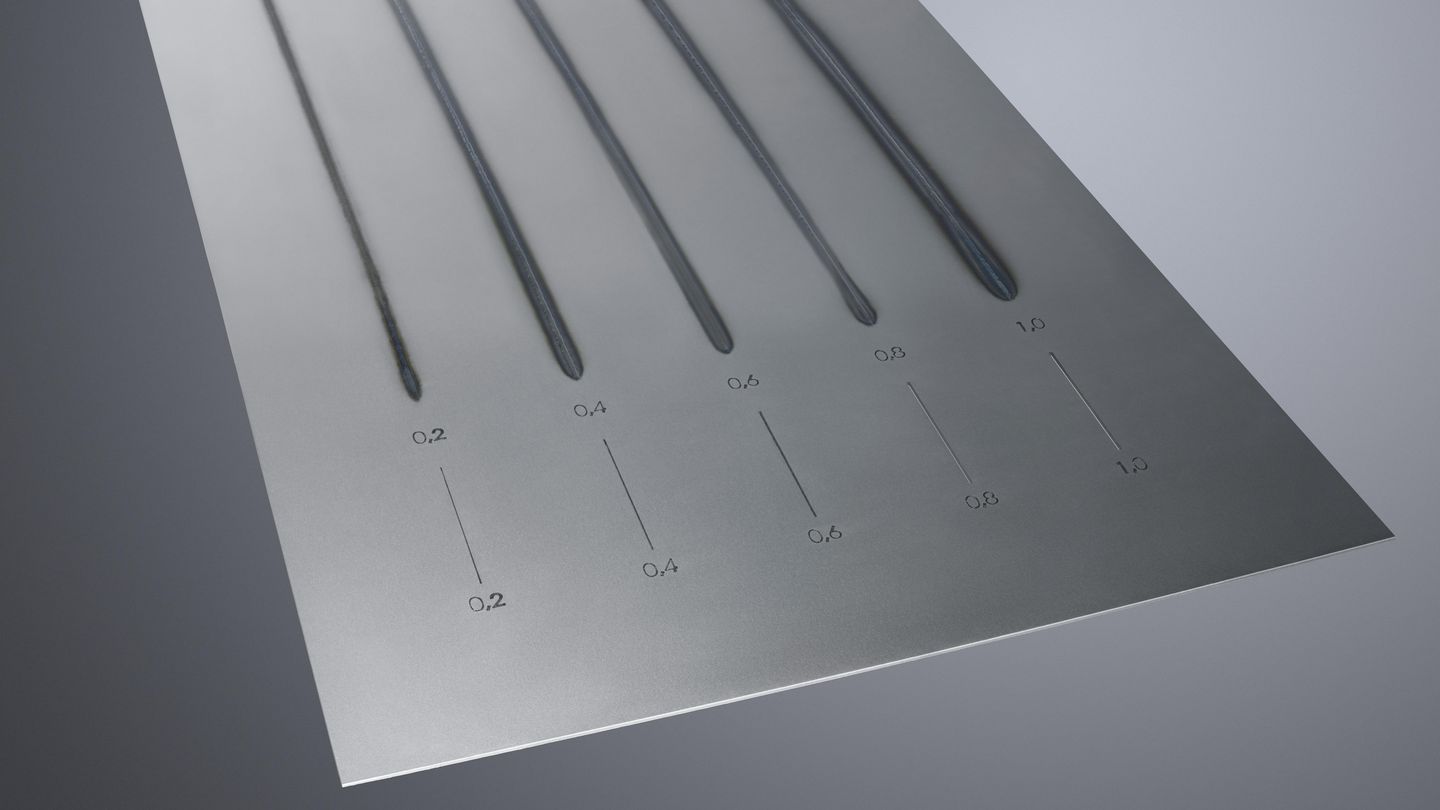

借助 FusionLine 的高冗余度激光焊接

据此可压合并低成本激光焊接宽度不超过 1 mm 的缝隙,无需优化用于激光焊接的部件产品组合。为您带来的优势:机床可产出更多部件并提升利用率。

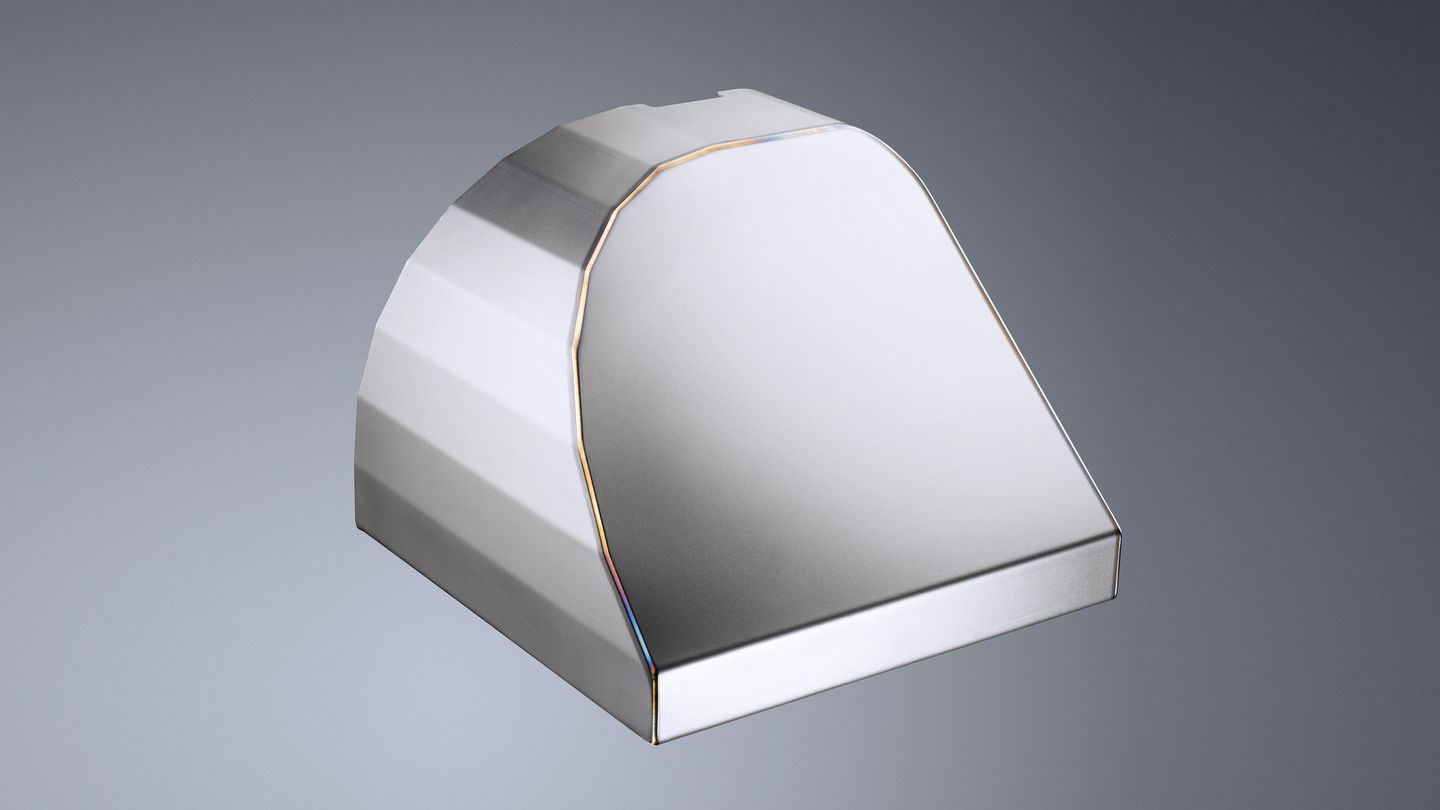

不锈钢制成的水箱展现板材厚度为 1.5 和 3 mm 的各种深熔焊焊缝结构。

利用深熔焊工艺快速生成高强度狭长焊缝。

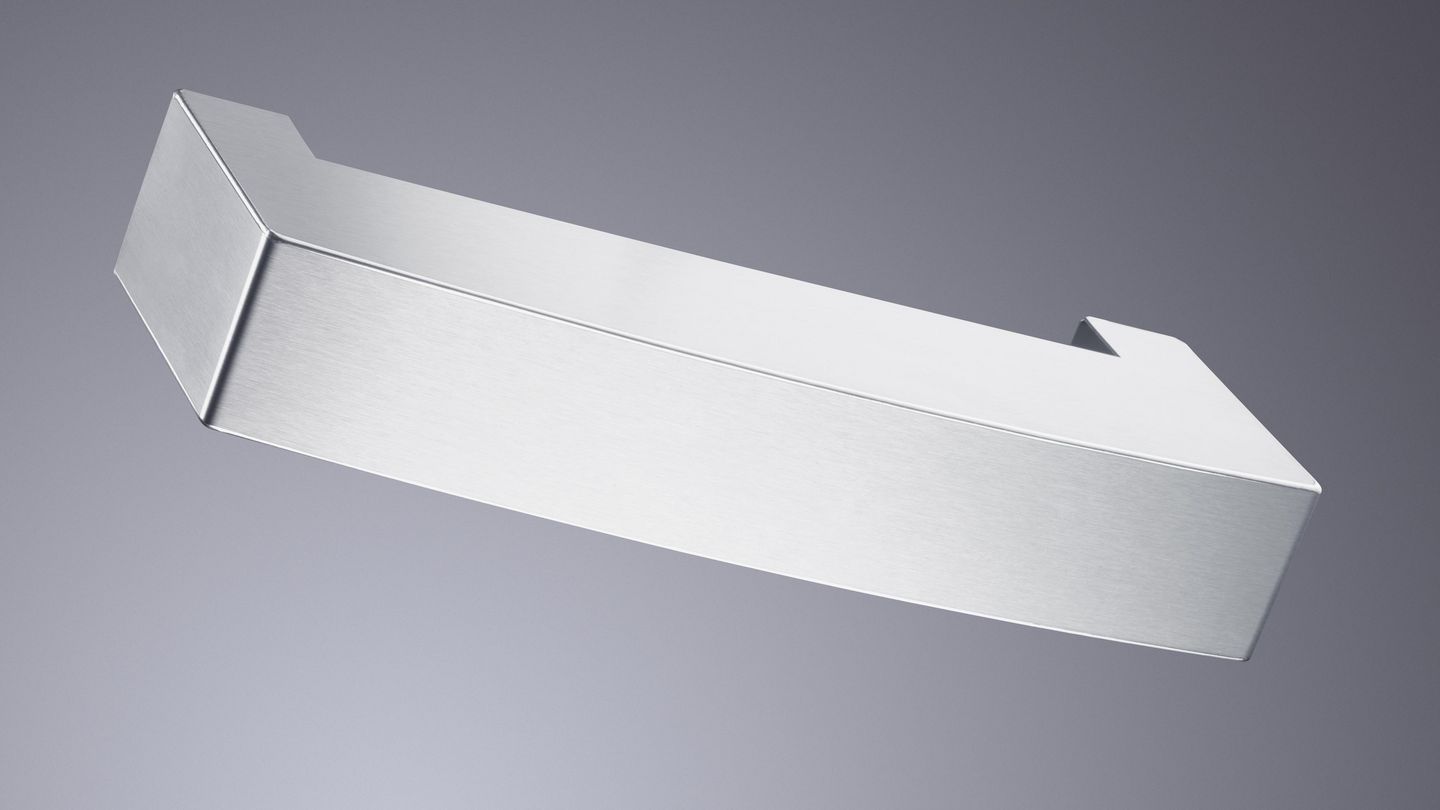

得益于热传导焊接,不锈钢制成的台面凭借极为美观的可见焊缝而出类拔萃。

下部接线盒由结构钢制成,中部采用不锈钢,上部则为铝制。使用激光器可灵活焊接所有材料。

通过热传导焊接可生成美观的圆润接缝,几乎不会产生部件变形。

利用激光焊接加工不锈钢制餐具,几乎无需后续加工。

新款 FusionLine 可跨接宽度不超过一毫米的缝隙。

TruLaser Weld 5000 | |

|---|---|

| 轴数据 | |

| 型号 | 高精度机器人 |

| 轴数量 | 6 |

| 重复精度 | +/- 0.05 mm |

| 尺寸,重量 | |

| 可能的舱室尺寸 | 4800 mm x 4800 mm x 3200 mm 4800 mm x 5950 mm x 3200 mm 5950 mm x 4800 mm x 3200 mm 5950 mm x 5950 mm x 3200 mm 7100 mm x 4800 mm x 3200 mm 8250 mm x 4800 mm x 3200 mm |

| DKP 翻转加工台 | |

| 典型的最大部件尺寸 | 2000 mm x 1000 mm x 700 mm |

| 最大负载 | 400 kg |

| 转台 | |

| 最大工作空间 | 1600 mm x 800 mm x 1200 mm |

| 最大负载(每侧) | 250 kg |

| 旋转更换器 | |

| 最大工作空间 | 2000 mm x 1000 mm x 1100 mm |

| 最大负载(每侧) | 750 kg |

| 双支架翻转焊台 | |

| 典型的最大部件尺寸 | 4000 mm x 1500 mm x 1000 mm |

| 最大负载 | 1000 kg |

| 激光器专用数据 | |

| 可用激光器 | TruDisk 2001, 3001, 4001, 5001, 6001, 8001 |

DKP 变位器

借助一个内置于机器人控制系统中的数控旋转轴,DKP 变位器同样可以仅凭一次夹紧焊接难以接近的部件。

转台

焊接工序中,可在加工单元之外装配转台,从而提升设备效率。

自动旋转加工台

处理量翻倍:旋转加工台在单元内每次旋转 180° 到达加工位置,然后返回上料位置。这适合迅速完成大批量"全天候加工”。

特大型自动化激光焊接

TruLaser Weld 5000 的机器人沿着线性轴移动,因此能覆盖大幅加工空间。与此相称,该设备还拥有四米长的双支架翻转焊台。

保护气体导引装置旋转模块

可围绕加工头无级旋转保护气体焊嘴。机器人位姿变化显著减少 这缩减了夹紧方式与编程开支,更容易接近部件,从而显著加速焊接。

TeachLine

得益于 TeachLine 传感系统,无需耗时修正也能焊接部件。即使接缝的实际位置稍稍偏离额定位置,传感器也能识别其位置。

FusionLine

利用 FusionLine 可压合并低成本激光焊接宽度不超过 1 mm 的缝隙,无需优化用于激光焊接的部件产品组合。

模块化夹紧系统

模块化夹紧系统仅用一种工装夹具即可夹紧尺寸和形状各不相同的部件。该工装夹具可快速适配工件。

零点夹紧系统

使用零点夹紧系统可快速、准确地安装工装夹具。其为 DKP 翻转加工台和旋转加工台提供合适系统。