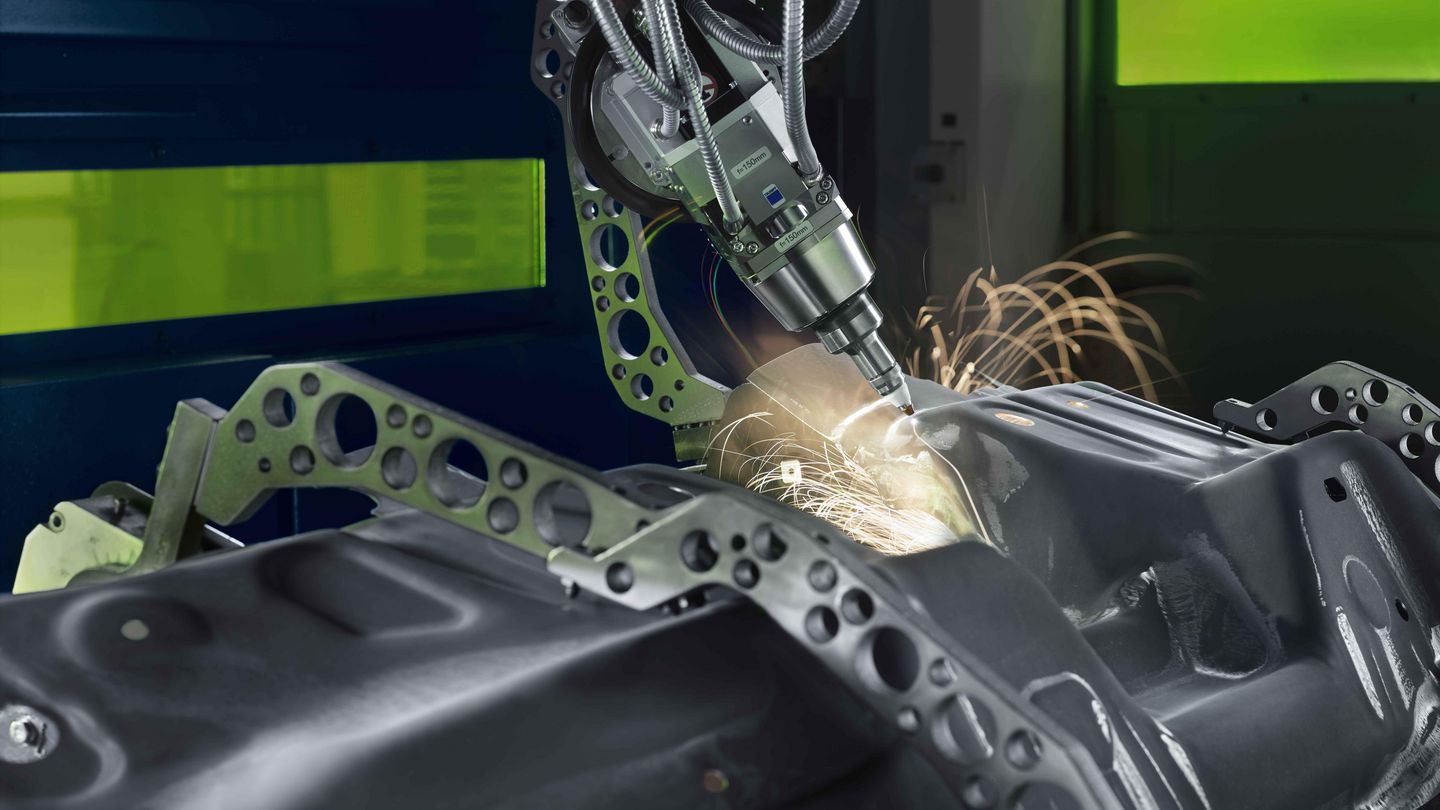

TruLaser Cell 8030 为热成型部件的三维切割树立了标准,并且可以灵活配置以满足您的要求。因此,您可以在用于切削门环和完整侧部的大尺寸型号或者用于生产白车身的各个单件和部分区域加工小尺寸型号之间进行选择。得益于最新研发和细节优化,它能够提供更大的生产可靠性,并同时在市场中具备最高生产效率。借助如 Smart Approach、Dynamic Level 3 或圆分度工作台等选配提升经济性。

最高产能

与前代型号相比,您现在可以从更高的加速度和动态级别 3 中获益。

极少的非生产时间

经过优化的旋转加工台是市面上最快的旋转加工台。通过缩短 20% 的转台旋转时间,使之达到1.8秒,每个部件的整体性能均得以提升。

最高坚固性

新款机床基于热成型领域三维机床的众多安装基础经验

多样化功能

凭借 X-Blast Technology 或 ObserveLine Comfort & Professional 等功能优化生产流程

最佳能效

配合 TruDisk 2000 降低耗电量并缩减零件成本。

占地面积小

TruLaser Cell 8030 不仅结构紧凑,而且特别易于操作并且符合人体工程学。旋转加工台从正面及侧面均易于接近。其中可灵活配置机器布局,以便按照个人要求规划厂房布局。

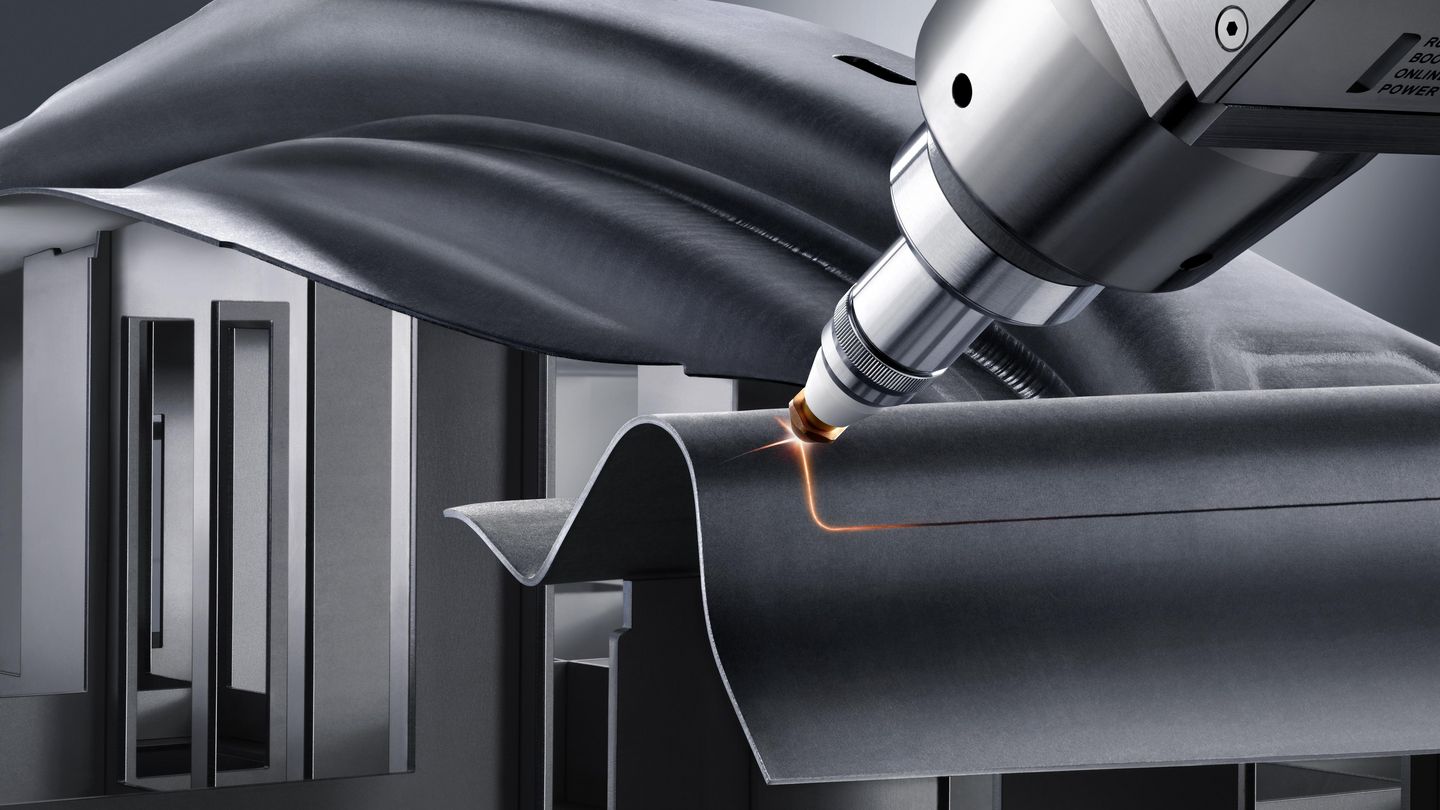

X-Blast Nozzle Technology

相较于传统喷嘴,X-Blast Nozzle 切割喷嘴具有双倍高带宽。因此可加大喷嘴的工作距离——显著减少喷嘴碰撞。此外,还能改进流程稳定性,从而提升部件质量。

Dynamic Level 3

通过选配 Dynamic Level 3 为 TruLaser Cell 8030 进一步提速。复杂部件中可降低多达 7 % 的循环时间。

借助 TruLaser Cell 8030,您不仅可以非常快速地切割大尺度的热成型车辆侧围件,而且可以凭借 TruDisk 激光器和 X-Blast 技术确保高质量的切割。

与前代型号相比,TruLaser Cell 8030 切割热成型车辆横梁的机床动态性能提高了约 10%,非生产性时间减少了 10%,冲切废屑控制速度加快了 30%。TruDisk 激光器和 X-Blast 技术可确保始终如一的高切割质量。

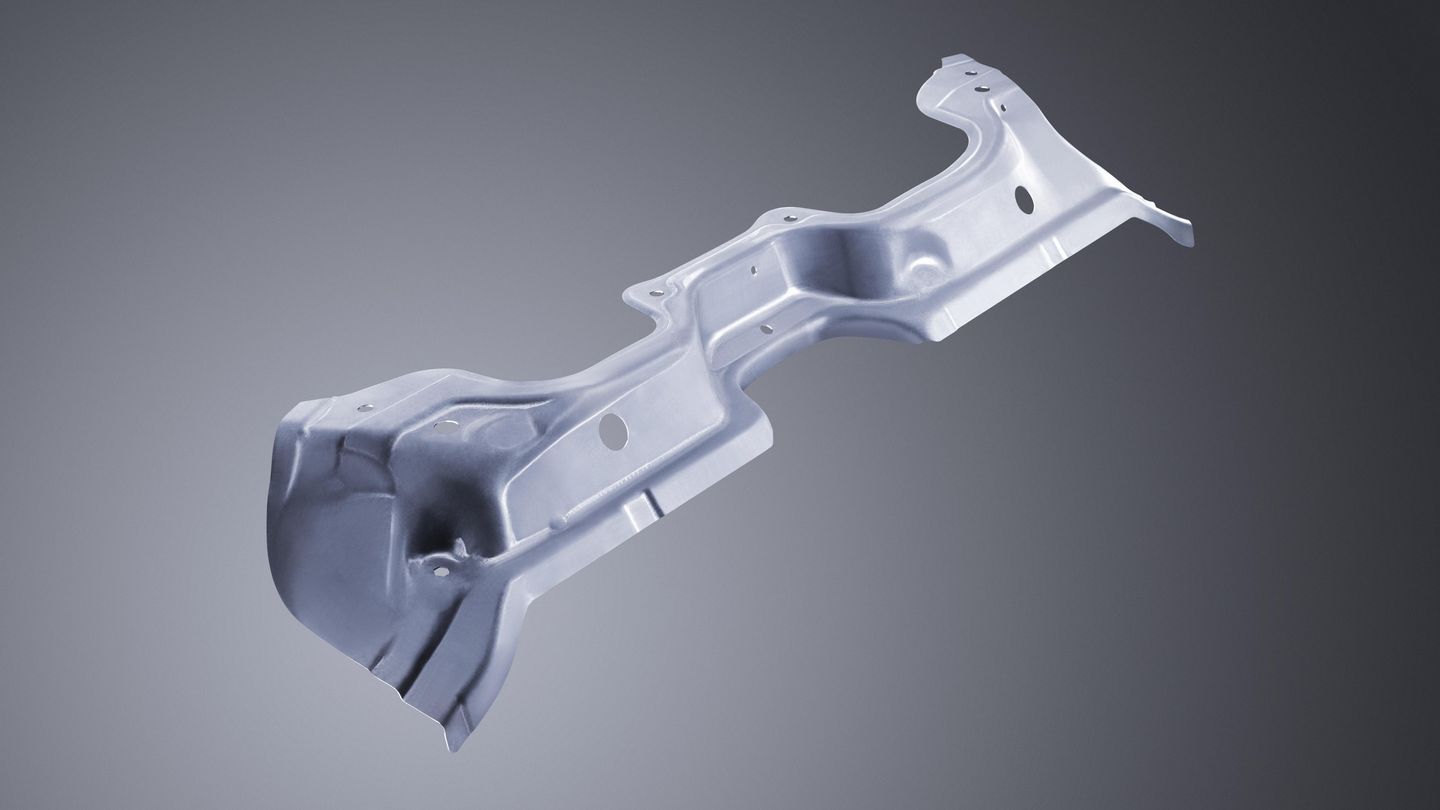

使用 TruLaser Cell 8030 加工大批量零件尤为经济。另外,数控编程在部件几何形状方面提供最大灵活性。

TruLaser Cell 8030 可靠切割立体部件,例如汽车所用的 B 柱。与传统工艺相比,使用激光加工热成型部件明显更为经济。此外,借助灵活的激光工具可使部件轻松适应新要求,并可随后加装。

TruLaser Cell 8030(标准规格) | TruLaser Cell 8030(大型规格) | |

|---|---|---|

| 轴移动范围 | ||

| 轴的最多数量 | 5 | 5 |

| X 轴移动范围 | 3000 mm | 3000 mm |

| Y 轴移动范围 | 1300 mm | 2100 mm |

| Z 轴移动范围 | 600 mm | 650 mm |

| B 轴移动范围 | ± 135 ° | ± 135 ° |

| C 轴移动范围 | n x 360 ° | n x 360 ° |

| 动态激光切割单元的轴移动范围 | ± 10 mm | ± 10 mm |

| 最大工件尺寸 | ||

| 最大工件重量,在 X 轴上 | 2540 mm | 2540 mm |

| 最大工件重量,在 Y 轴上 | 840 mm | 1640 mm |

| 最大工件重量,在 Z 轴上 | 370 mm | 420 mm |

| 最大轴速度 | ||

| 沿 X 轴平行的最大轴速 | 100 m/min | 100 m/min |

| 沿 Y 轴平行的最大轴速 | 100 m/min | 100 m/min |

| 沿 Z 轴平行的最大轴速 | 100 m/min | 100 m/min |

| 最大同步轴速 | 173 m/min | 173 m/min |

| B 轴的最大轴速 | 90 1/分钟 | 90 1/分钟 |

| C 轴的最大轴速 | 90 1/分钟 | 90 1/分钟 |

| 最大轴加速度 | ||

| 沿 X 轴平行的最大轴加速度 | 11 m/s2 | 10 m/s2 |

| 沿 Y 轴平行的最大轴加速度 | 11 m/s2 | 10 m/s2 |

| 沿 Z 轴平行的最大轴加速度 | 11 m/s2 | 10 m/s2 |

| 最大同步轴加速度 | 19.1 m/s2 | 17.3 m/s2 |

| B 轴的最大轴加速度 | 200 rad/s2 | 200 rad/s2 |

| C 轴的最大轴加速度 | 100 rad/s2 | 100 rad/s2 |

| 动态激光切割单元的最大轴加速度 | 40 m/s2 | 40 m/s2 |

| 定位精度 | ||

| 线性轴的定位精度 (X、Y、Z) | 0.08 mm | 0.08 mm |

| 旋转轴的定位精度 (B) | 0.015 ° | 0.015 ° |

| 激光器 | ||

| 最大激光功率 | 2000 W - 4000 W | 2000 W - 4000 W |

| 旋转变换器的自动化装置 | ||

| 每页的最大负载 | 300 kg | 700 kg |

| 工站 | 2 | 2 |

| 主要的整个非主要生产时间 | 4.2 s | 5.5 s |

| 主要旋转时间 | 1.8 s | 3 s |

| 转盘直径 | 4000 mm | 5000 mm |

| 工作高度 | 700 mm | 700 mm |

圆分度工作台

人工上下料流程步骤中是否存在生产瓶颈?圆分度工作台设法补救:通过它可以完全隔开上料和下料区域。可在下料侧选装一台机器人,用作高性价比的半自动化装置。由此,仅需一名工作人员即可实现最短的节拍时间,并且使生产过程更为高效。随着时间的推移,一旦要求出现变化,可随时将此版本拓展为全自动解决方案。

ObserveLine Comfort

不同原因可能导致切割碎屑残留在成品上。利用光学测量法 ObserveLine Comfort 快速识别这一缺陷,因为该选配可检查所有轮廓是否完整修边——比市场上的同类系统快两倍。相比于通过自动调高器测量,ObserveLine Comfort 具有多项优势。该方法不仅缩短了测量时间,还能测量较小孔径和斜立的冲切废屑。

ObserveLine Professional

轻微的喷嘴碰撞可能导致操作员不可见的、微小的激光切割头定位错误。它可能导致废品产量增加并产生相应成本。光学测量法 ObserveLine Professional 以规律的、可自由定义的间隔测量机床定位精度,完全无需改装且几乎不影响节拍时间。定位错位得到识别,废品率下降。

Smart Optics Setup

Smart Optics Setup 是一种安装于机床机体上的装置,用于切割测试板以及重新调校机器。通过标准化宏指令更加易于实现。节省时间与金钱。

Smart Approach

刺穿部件边缘时,Smart Approach 功能优化并改善机床的趋近动作方式。此项荣获专利的工艺在确保最大加工可靠性的同时缩短多达 9 %的循环时间。

FocusLine

FocusLine 可根据材料类型及厚度,通过程序控制调整焦点位置。通过施加压力影响反射镜的表面曲率,调节位置。

FastLine

刺穿切割轮廓时,FastLine 改善并优化机床的趋近动作方式。根据材料类型和厚度以及待加工轮廓的数量,设备的生产效率可提升多达 60%。

控制接口

通过气动及电气接口可简单且低成本地将新装置集成至机床控制系统。

TruTops Cell Basic

利用 TruTops Cell Basic 可直接在机器上更加简单、快速、安全地调整程序。在数控程序内可以轻而易举的导航,借助鼠标点击相应数控程序文本选择需要修改的轮廓。所有已进行的改动将立即显示,使得在程序中工作前所未有的安全。

Comfort 剩余运行时间显示

通过 Comfort 剩余运行时间显示可随时一目了然。它可以显示当前加工部件的剩余加工时间,并提供当前生产任务即时状态的附加信息。

自动化装置接口

根据生产的自动化程度在各种接口型号中进行选择。Basic 版本可靠提供用于生产规划系统的信号。使用 Comfort 版本可自行实现更为简单的自动化。Professional 版本适用于高度自动化生产。

此外,所有三种解决方案中均受益于完整文献资料与后续升级,确保标准软件始终保持最新版本。

Mobile Control App

通过通快的 MobileControl App,您可方便灵活地操作和监控您的机床,因为该 App 可将标准操作台界面传输到您平板电脑的触摸屏上。以此方式,除静态的操作台外,还有更多的监视和控制机床的方式。