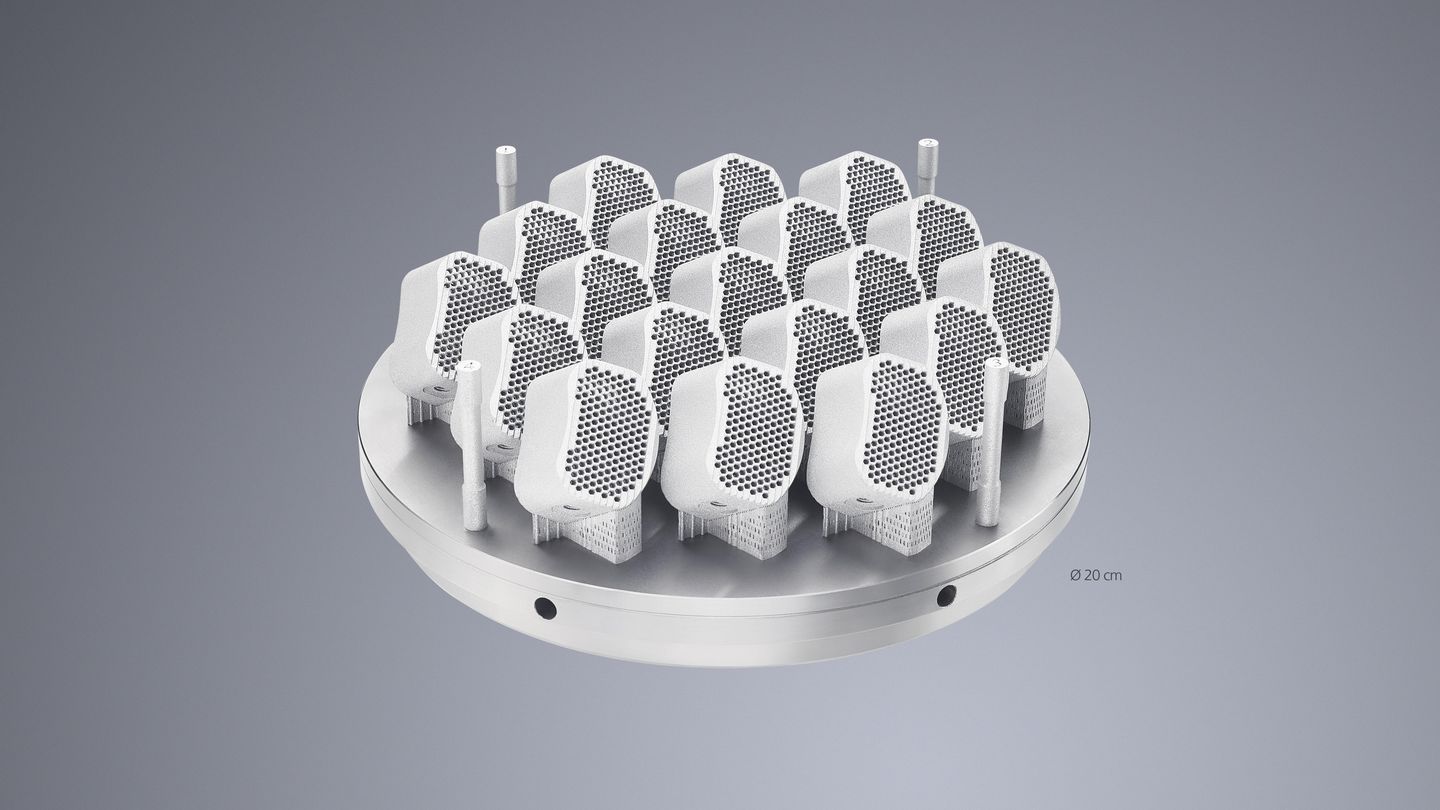

TruPrint 2000 凭借 55 µm 的较小激光光束直径提供卓越的打印结果,其表面质量和细节精度令人信服。它具备一个直径 200 mm、高度 200 mm 的成型空间(气缸)。此外,通过配有在整个结构空间内发出光束的两台通快 300 W 光纤激光器的全域式多激光系统,可依赖最高的生产效率。熔池监控 (Melt Pool Monitoring) 和全面的流程监控保证最高质量标准。采用 TruPrint 2000 的生产流程聚焦于在保护气体下的封闭式粉末循环。这实现了简单、实用的处理以及最高的工作安全性。

高产的一流部件质量

凭借具有 55 µm 光束直径的全域式集束激光系统,机床高生产率地工作并取得高质量的打印结果。

较低的零件成本

凭借完美协调的机床设计可以经济地生产批量部件。

最高质量标准

通过熔池监控 (Melt Pool Monitoring) 和全面的流程监控使部件质量保持在稳定的高水平。

操作简单

惰性封闭式粉末循环确保在保护气体下简单、实用的零件与粉末处理。

带粉末准备站的 TruPrint 2000

带粉末准备站的 TruPrint 2000 的惰性机床理念实现在保护气体下非常简单的粉末与零件处理。由此将打印出来的部件通过集成式送粉机直接在机床内的惰性环境下拆包。多余粉末收集在溢流容器中。该容器放置在粉末准备站内,以便将粉末在保护气体下筛入送粉缸供重复使用。粉末循环结束——操作员不会接触粉末。

集成式送粉机

成型流程后,成品部件在加工舱内通过集成式送粉机去除粉末。直径 200 mm 的基板尺寸实现在机床内简单、实用的处理。由此将必要的外围设备限制在最低限度:带粉末准备站的工业化粉末管理系统。

全域式集束激光系统

通过 Fullfield Multilaser (2 x 300 W),所有激光器可在整个建造体积内发出光束,由此缩短每个部件的生产时间——全自动校准 Multilaser 相对扫描区域确保高精度。此外,凭借 55 µm 光束直径可实现非常高的表面质量和细节精度。较低的表面粗糙度还能省去后续工作。

熔池监控(Melt Pool Monitoring)

可借助传感器及早识别激光熔化工艺中的偏差并实现部件关键区域的可视化。此外,还可同时轻松监控所有熔池——采用全域式集束激光系统选配时,特别有帮助。熔池监控 (Melt Pool Monitoring) 可减少应用和制定负证明义务的认证流程的工作量。通过粉床监控 (Powder Bed Monitoring) 以及机床状态数据辅助质量保证。

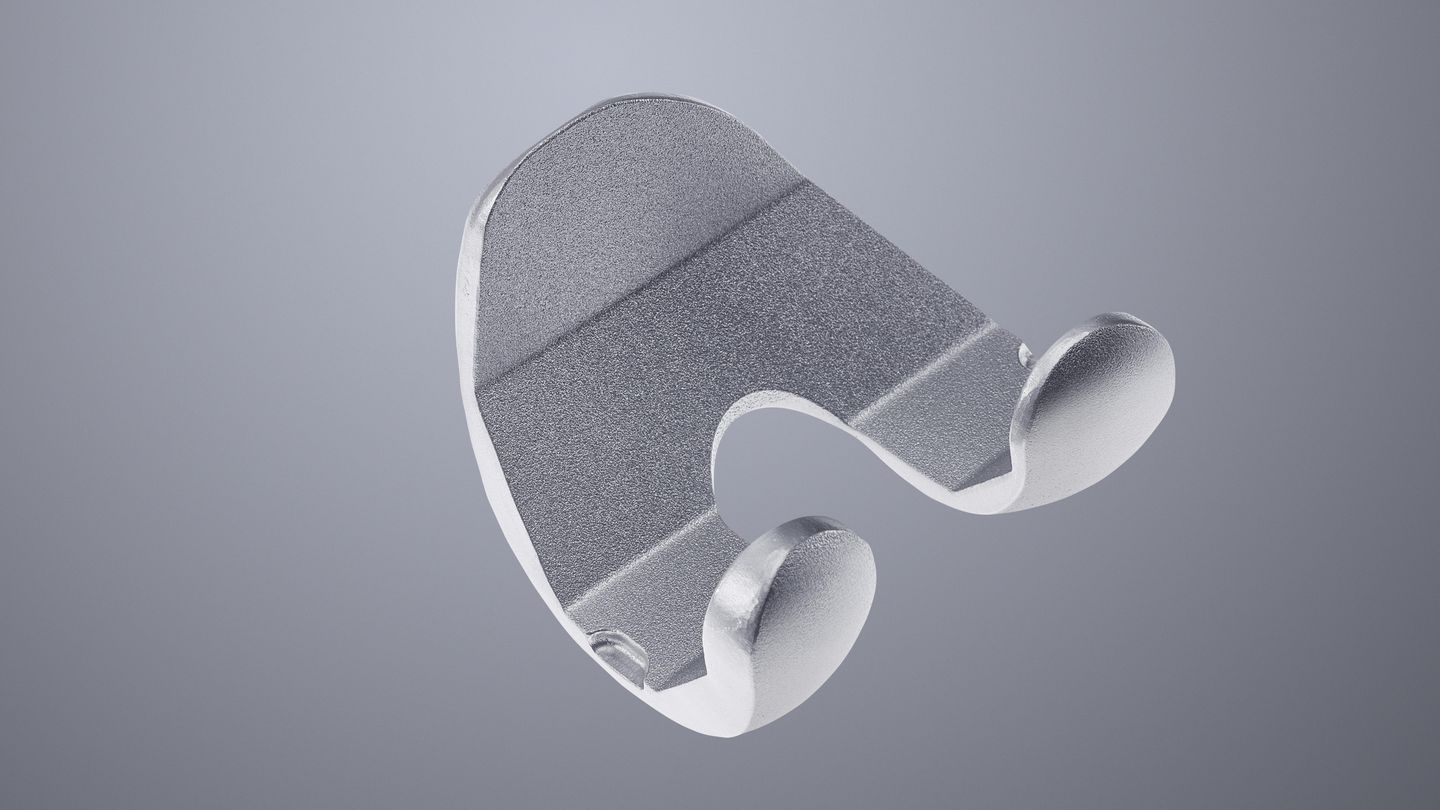

非晶合金

TruPrint 2000 使非晶合金的工业加工成为可能:它拥有特别高的强度与弹性,而且具备耐腐蚀性和生物相容性。由此可降低壁厚或在部件设计中采用仿生结构处理。结果:降低部件重量,缩短生产时间 图片来源:Heraeus AMLOY

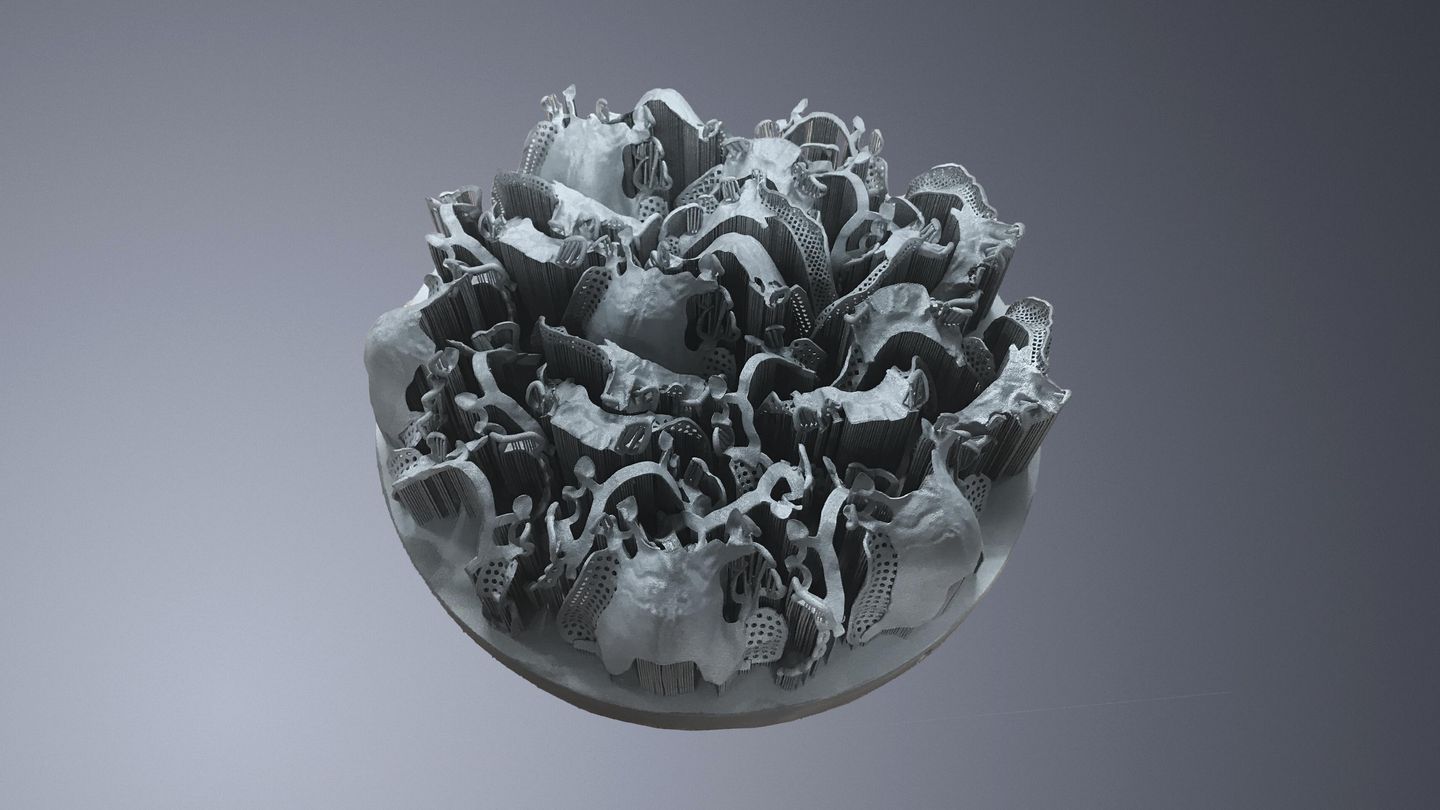

利用 TruPrint 2000 始终能得到符合最高医学标准的一流部件质量。表面粗糙性改善了骨与植入物之间的骨整合。得益于增材制造,您将获得一种新的设计自由,由此实现附加功能。用增材制造法制造的椎间融合器让患者得益于更快的康复过程和明显更佳的长期稳定性。

通过 TruPrint 2000 微小的 55 µm 激光光束直径实现非常高的表面质量和细节精度,对牙科部件而言这大有裨益。此外,较低的表面粗糙度还能为您省去后续工作。

凭借 TruPrint 2000 微小的 55 µm 激光光束直径,您可得益于细节精度,这对于医疗植入物(如全膝置换的大腿组件)尤为重要。因为通过增材制造可以打印非常精细的格珊结构;骨整合得到明显改善。

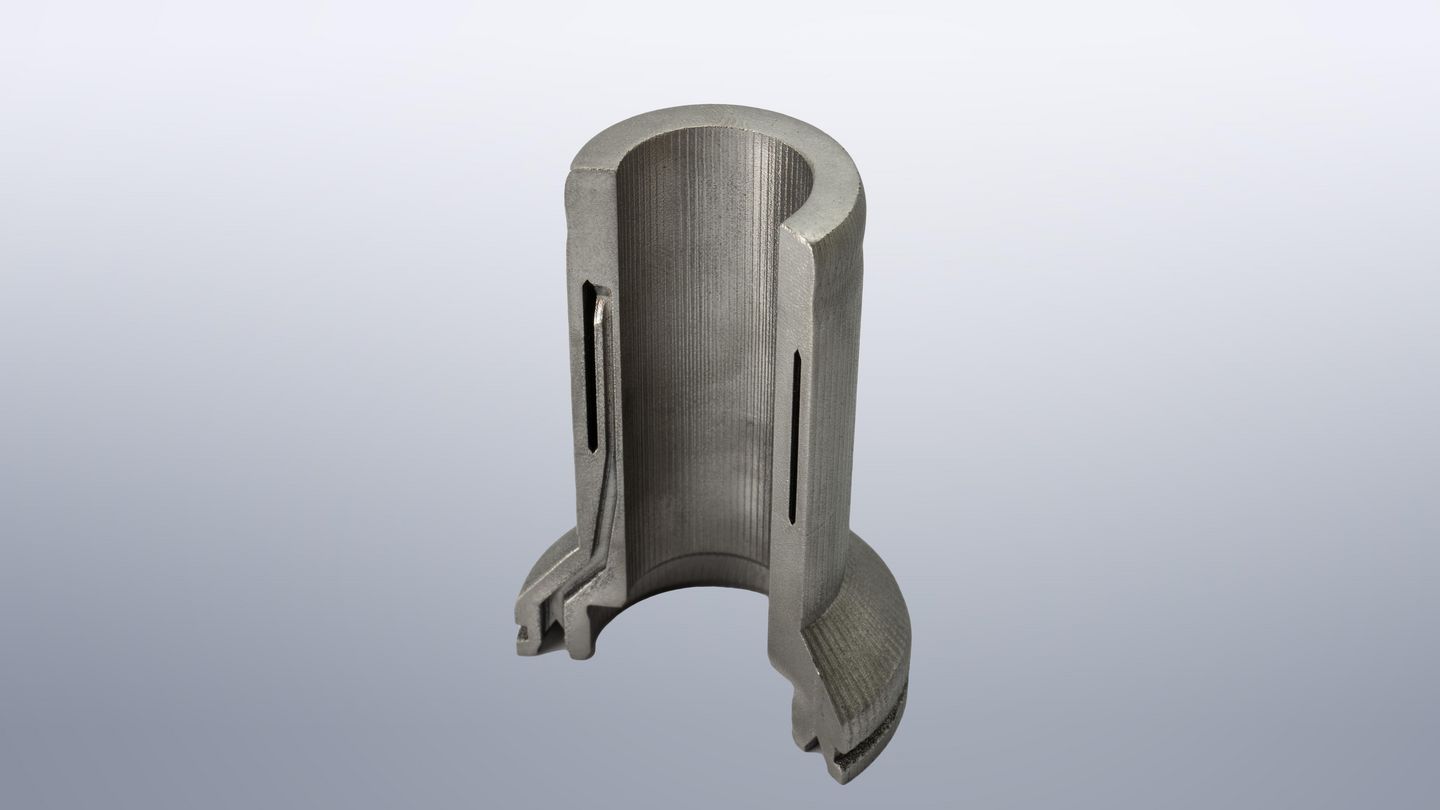

极精细的冷却槽,例如在带有共形冷却的模具嵌件中使用的,可借助 TruPrint 2000 的 55 µm 光束直径打印。通过由此改进注塑模具冷却,可显著降低齿轮的制造循环时间。

使用 TruPrint 2000,可在经过认证的环境中以高质量要求生产个性化植入物。采用 Ti6Al4VELI 材质的高精度部件可通过系统在短时间内以低廉成本"按需”打印——如有需要亦可量产。

由非晶合金 AMLOY ZR01 (AMZ4) 打印而成的膨胀式夹紧套重量轻,这是因为相比结晶材料,材料拥有高弹性与强度。此外,可直接在部件中打印复杂的几何形状,省却组件中的单件。Heraeus AMLOY 创建

TruPrint 2000 | |

|---|---|

| 结构体积(气缸) | 直径 200 mm x 200 mm 高度 |

| 有效的建造体积(标准) | 直径 200 mm x 200 mm 高度 |

| 可加工的材料 | 粉末状的可焊接金属,例如:不锈钢,工具钢,铝,镍基,钴铬或钛合金,非晶态金属。根据需要可提供当前材料及参数详情。 |

| 预热(标准) | 至 200 °C |

| 工件上的最大激光功率(通快光纤激光器) | 300 W |

| 光束直径(标准) | 55 μm |

| 涂层厚度 | 20 - 100 μm |

| 可测量的最小氧气含量(标准) | 100 ppm |

| 电气连接和用电量 | |

| 电气连接(电压) | 400/460 V |

| 电气连接(电流强度) | 32 A |

| 电气连接(电网频率) | 50 Hz / 60 Hz |

| 玻璃保护片 | 氮气、氩气 |

| 结构型式 | |

| 尺寸(宽 X 高 X 深) | 2180 mm x 2010 mm x 1400 mm |

| 重量(含粉末) | 3200 kg |

在增材制造的流程链开始时,是为 3D 设计与加工程序准备好数据。作为 Siemens 的开发合作伙伴,通快首次凭借 "配备 Siemens NX 的 TruTops Print" 软件包提供了一项采用统一用户界面的一致化软件解决方案,系统无需中断。该软件解决方案的智能流程链可提供较高的流程可靠性,因为用于开发、模拟、3D 打印和数控编程金属件的工具合并在同一系统中,因此不再需要 STL 中的数据转换。另外,软件包中还集成了用于处理成型工作和管理参数的 TRUMPF Build Processor。通过清晰的工作流程节省时间与成本。

多激光系统

利用集束激光系统选配提升生产效率:两台分别具有 300 W 和 55 µm 光束直径的通快光纤激光器在结构空间内同时发出光束,由此可在相同时间内灵活增产多达 80% 的零件。由此实现更快的零件可用性以及非常高的客户订单灵活性。因为每个轮廓又被一台激光器曝光,所以绝不会产生"接缝”。通过全域式集束激光系统以 100% 重叠工作。通过 Automatic Multilaser Alignment 选项,可在运行打样任务期间自动监控和校准 Multilaser 相对扫描区域,实现 Multilaser 部件的高质量。

选项:粉床监控

通过 TruPrint 构造室内置的摄像机与自动图像处理系统可自动监控粉床。由此可随时全面掌控部件状态并逐层分析质量参数。

熔池监控选项

可借助传感器及早识别激光熔化工艺中的偏差并实现部件关键区域的可视化。此外,还可同时轻松监控所有熔池——采用全域式集束激光系统选配时,特别有帮助。

校准选项

为 TruPrint 提供不同选项,以履行证明义务:校准激光性能(同样适用于 Multilaser、焦点位置测量和扫描区域校准),由此可进行测量、必要时重新校准并记录测量结果。