高效的半自动化 3D 打印系统 TruPrint 5000 助您为工业批量生产做好充分准备。得益于可选 500 °C 预热装置以及由三台 TRUMPF 500 W 光纤激光器构成的全域式多激光系统选配等功能,确保为要求严苛的工业应用做好最佳准备。该款机床快速可靠地生产出由不同金属材料制成的优质部件,同时满足工具与模具制造、航空航天以及医疗技术领域的高质量要求。整个加工链还可以选择在保护性气体环境中运转:筛分、打印、冷却、除粉。通过组合通快监测解决方案以及外部零件与粉末管理系统,注定适用于工业批量增材制造。

最高产能

3 台 500 W 光纤激光器同时发出光束覆盖整个成型区域,由此获得无接缝的最佳表面质量。

高部件质量

高达 500 °C 的可选基板预热装置确保高部件质量与可靠的制造流程。所有重要的过程步骤都可以采用保护气体操作。

自动过程启动

自动过程启动实现快速装载并提供较高的加工可靠性。

高机床利用率

成型缸和供粉缸可快速安全更换,确保在生产期间同步作业。

零点夹紧系统实现快速装载

为锯切、铣削或磨削等下游工序奠定理想基础。

工业监测

您将始终了解刮粉效果、熔池、机床状态与生产效率,同时逐层全面掌控部件质量。

全域式集束激光系统 3 x 500 W

借助 TRUMPF 全域式集束激光系统获取最大生产效率:三台强劲的 TRUMPF 500 W 光纤激光器同时发出光束覆盖整个成型空间(100 % 重叠),从而确保极高的产出率。所有激光器可在成型空间内灵活布局,因此部件因无接缝的最佳表面质量而出众。

高达 500 °C 的可选预热装置确保材料多样化和更好的部件质量

凭借高达 500 °C 的可选预热装置,您可以应对工具与模具制造、航空航天或医疗行业的众多应用和材料,实现明显更好的部件质量。由此,您还会因钛 (Ti6AI4V) 支承结构和应力裂纹的减少而受益。此外,某些材料(如 H11 (1.2343) 和 H13 (1.2344))只能在 500 °C 的温度下进行加工。

集成的内部换缸理念

可快速切换的成型缸和储粉缸可以在开展激光选区熔化过程的同时装备气缸、拆包以及冷却高温打样任务。这不仅减少了停机与非生产性时间,还提高了机床生产效率。

工业化零件与粉末管理

您将受益于生产期间单台或多台机床的同步工装与除粉:大容量粉末的较短筛分时间和封闭式粉末循环回路提供的高生产效率和操作安全性。此外,筛分站、拆包站和粉末仓等核心部件为工业化批量生产奠定基础。整个加工链还可以选择在保护性气体环境中运转:筛分、打印、冷却、除粉。

Touchpoint Print 用户界面

Touchpoint Print 是用于操作 3D 打印系统的简单接口。导航遵循直观逻辑并可通过触摸手势(如轻扫)操作。视图回归本质,符合实际情况的 3D 可视化系统使机床的装调过程更容易。

性能强劲的通快激光器

500 W 强劲光纤激光器的工作波长约为 1,070 nm.。凭借可在 100 与 500 μm 之间单独调整的焦点直径,它能够灵活应对不同的工件要求。

熔池监控(Melt Pool Monitoring)

您将受益于详细的逐层质量检查与记录。由此,您能够及早识别工艺偏差并实现部件关键区域的可视化。同时还会根据参考部件自动评估数据。此外,您可同时轻松监控所有熔池。

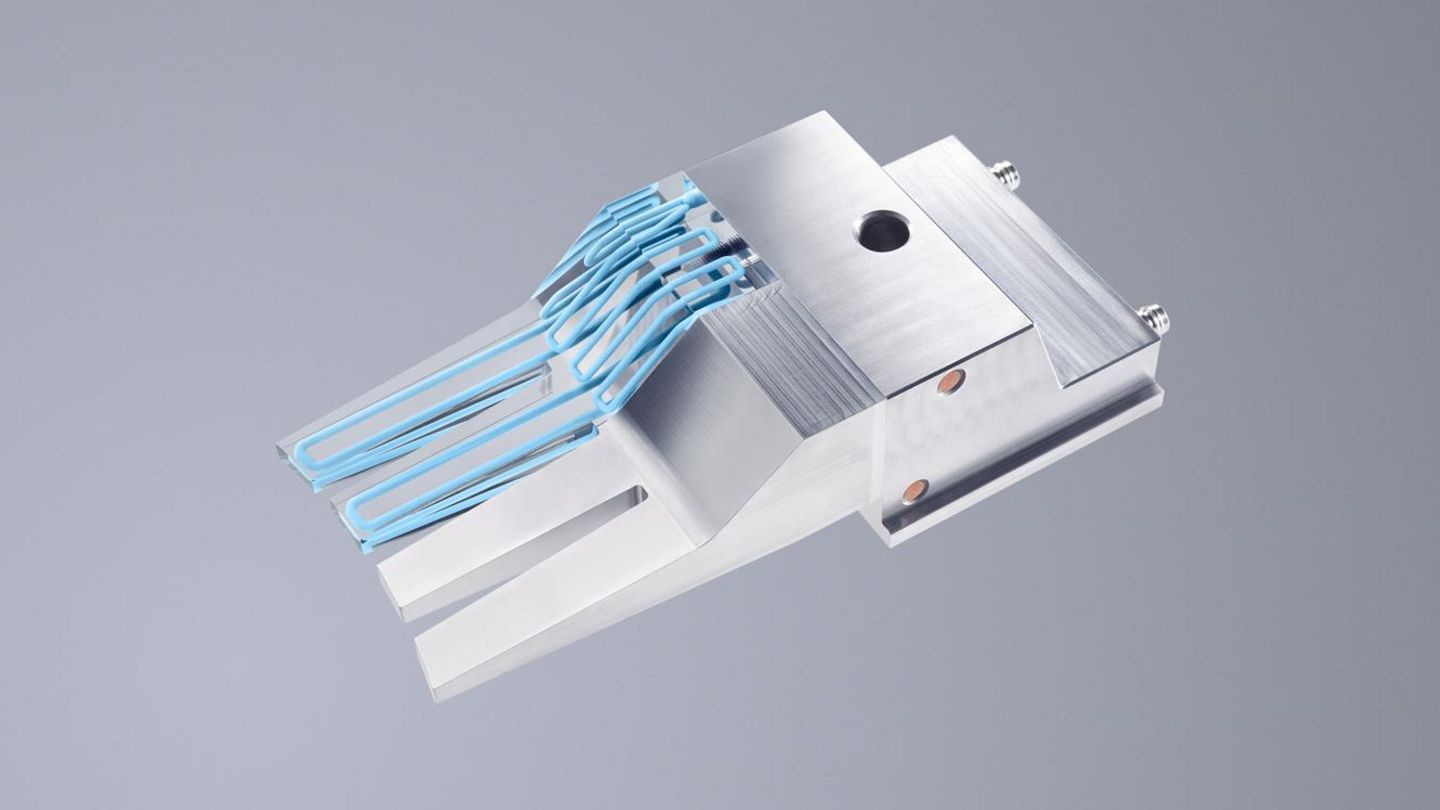

增材制造能够生产具有加强筋的铸件,同时保障加工可靠性。随形冷却有效避免滑阀的穹拱形几何区域过热,从而缩短循环时间。同时,这也改善了铸件的微晶结构,提升其承载能力。

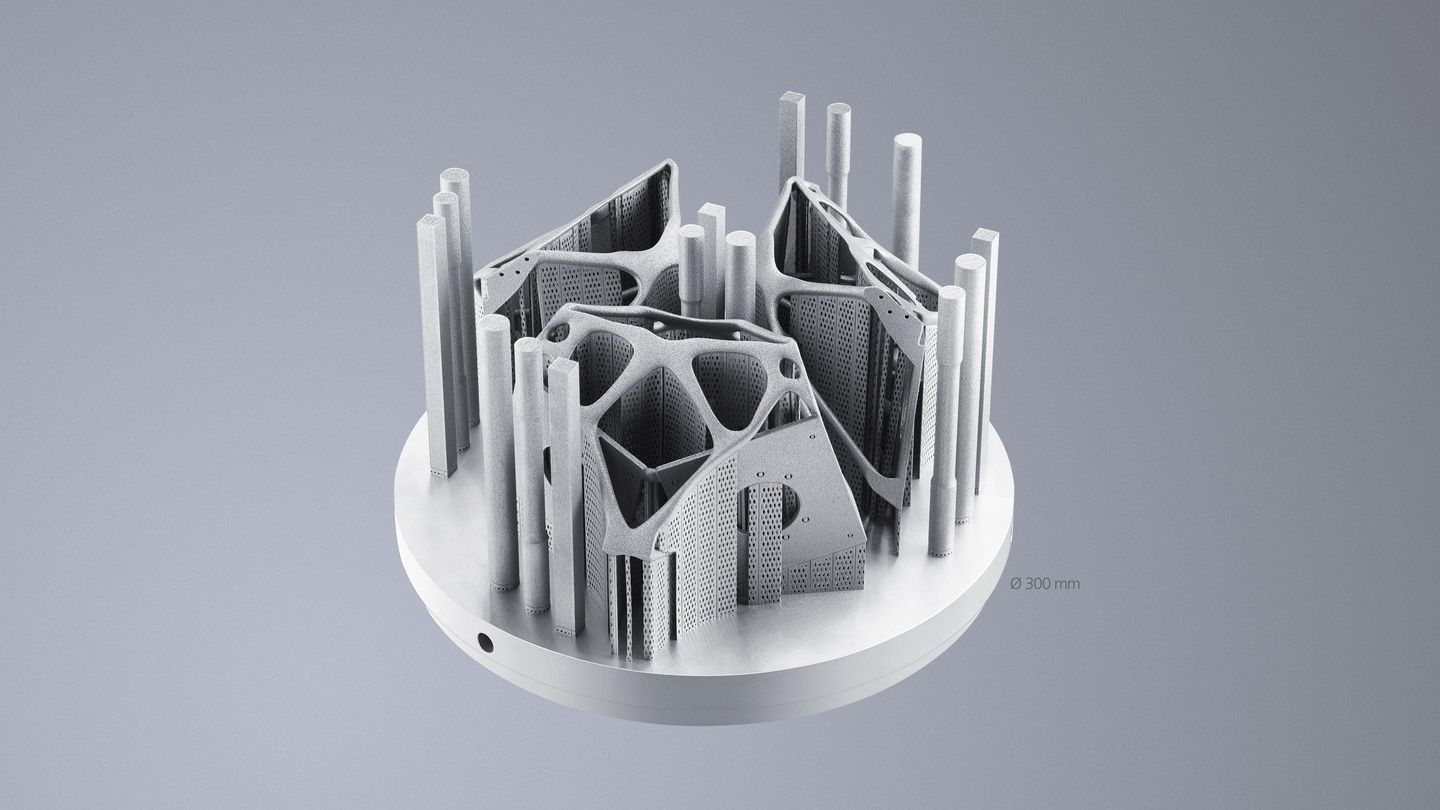

与材料剥蚀达 95 % 的单块铣削型传统制造工艺相比,卫星结构的增材制造可以减少 28 % 的重量并提升 45 % 的刚性。

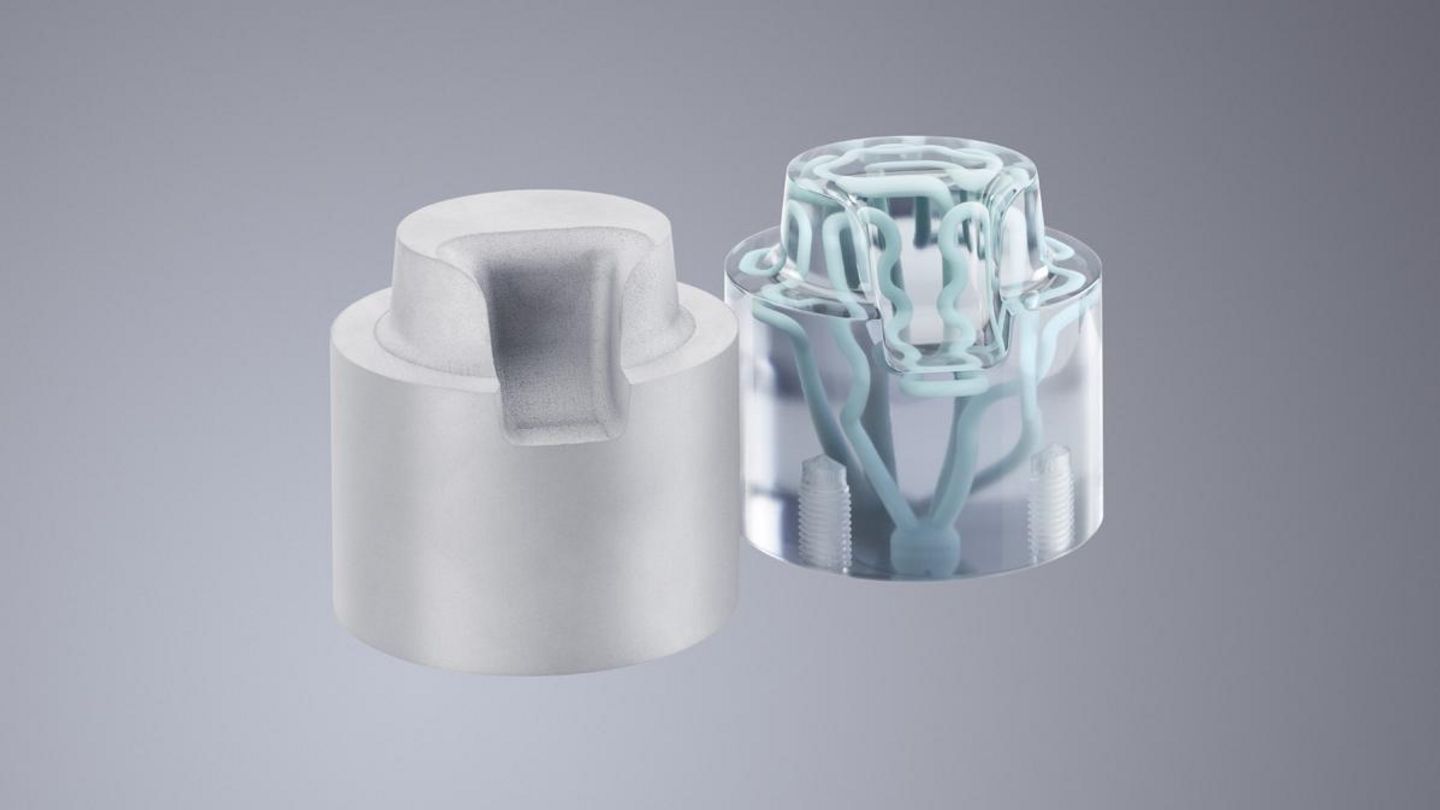

此款流道分配器经激光金属熔化 (LMF) 优化,将五道工序缩减为一道,同时消除密封接头。 随形冷却的回火管道确保更高效率并缩减运行成本。

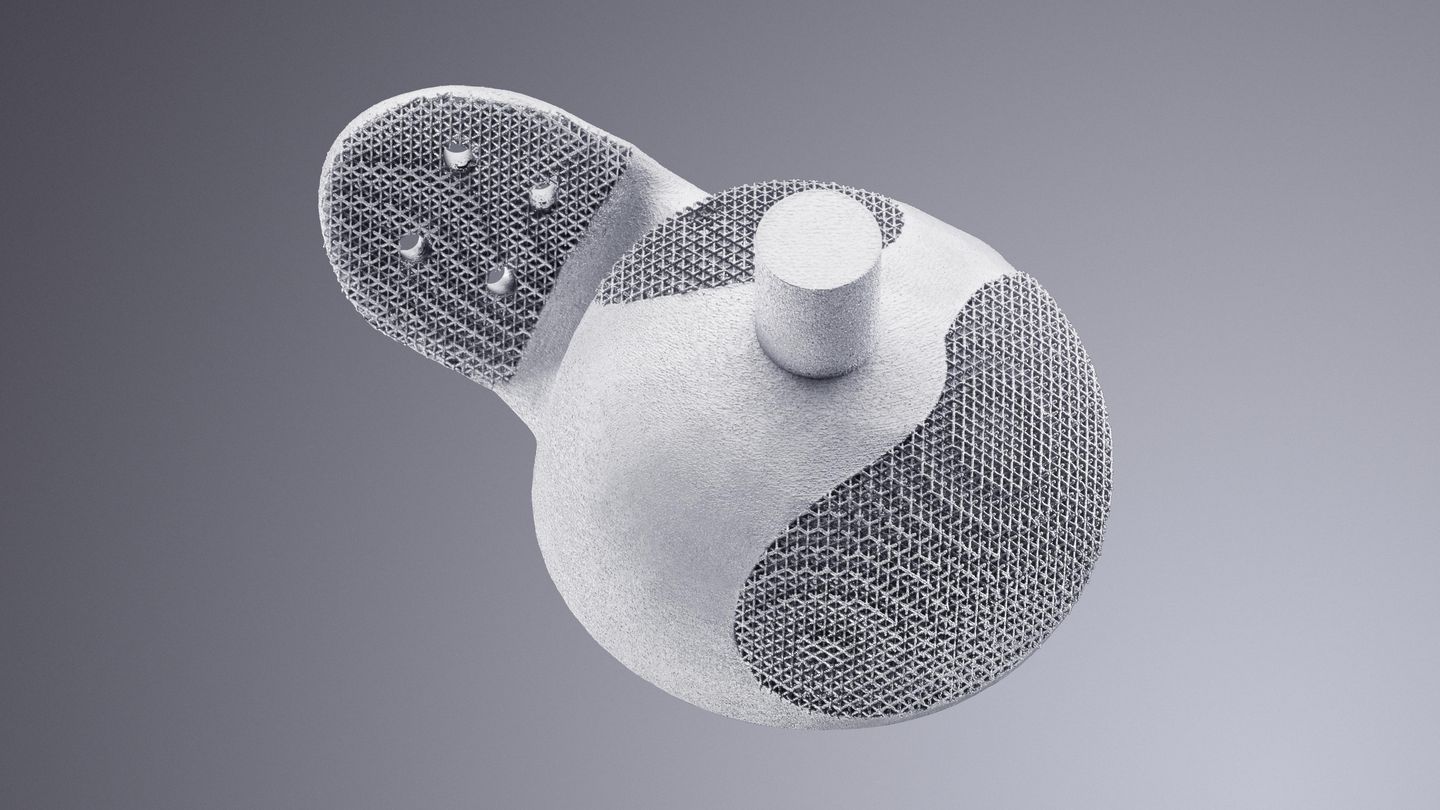

采用激光金属熔化的医疗技术产品需要高度个性化和很高的材料要求。

作为常见的航空航天部件,此支架设计经过拓扑结构优化,能够节省材料并减轻自重。

利用激光金属熔化 (LMF),预燃室套筒确保最佳温度控制,同时实现热流道喷嘴的热力隔离。使用传统方式无法制造此类回火管道。

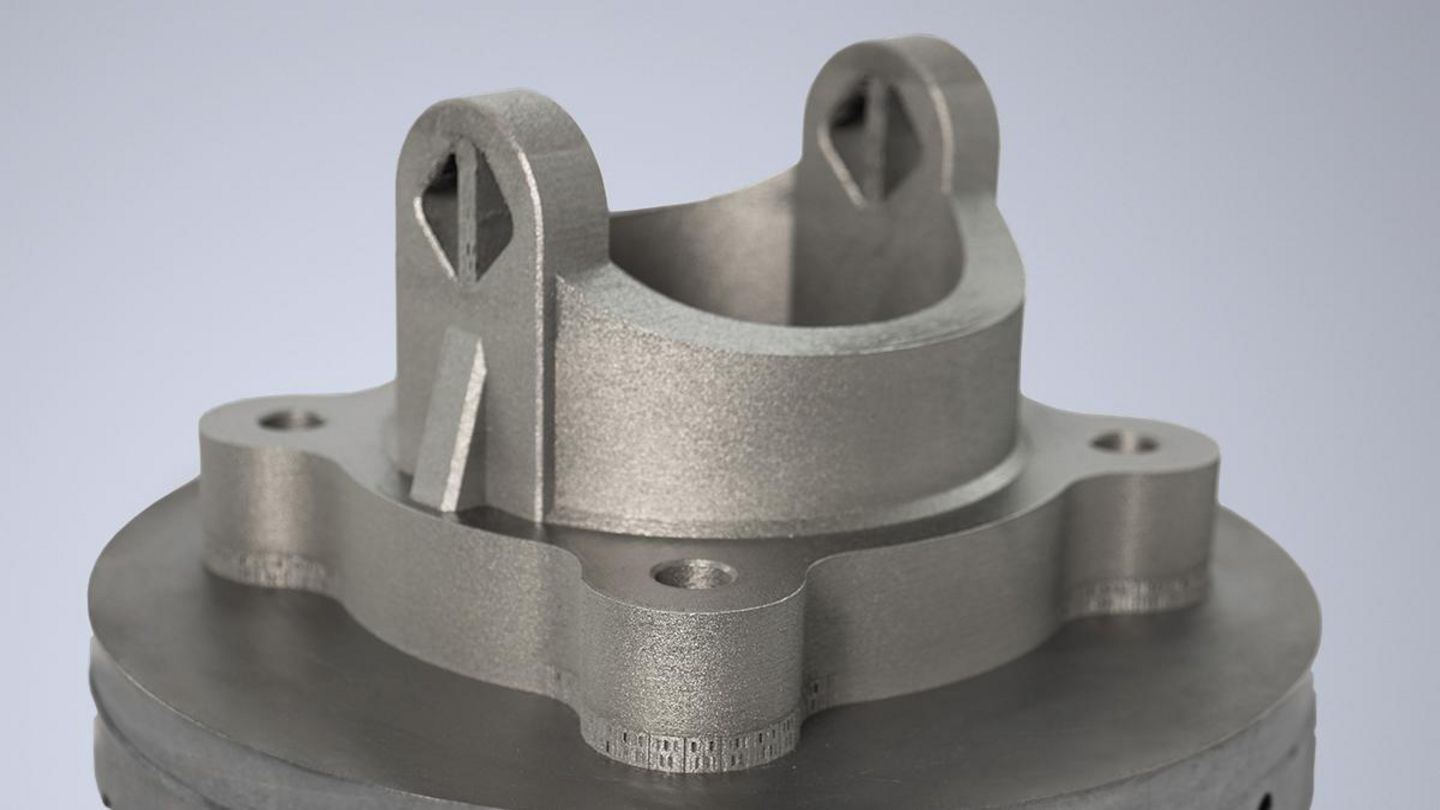

如果利用 500 °C 预热选项打印万向悬挂或万向轴承(英文"gimbal”),则 Ti6Al4V 部件的内应力将大幅降低。尤其是在制造更大的部件方面,这开辟了全新的设计可能性

利用 500 °C 预热选项打印的 H11 制高抛光柄芯打印效果出色,无裂纹且密度超过 99.9 %。抛光性也相应较高——与常规生产相比,无法发现差异。冷却性能与铜不相上下——集成的冷却通道可以在注塑过程中稳定生产塑料零件,并显著缩短循环时间。

TruPrint 5000 | |

|---|---|

| 结构体积(气缸) | 直径 300 mm x 400 mm 高度 |

| 有效建造体积(预热 >200 °C 时) | 直径 290 mm x 400 mm 高度 |

| 可加工的材料 | 可焊接的粉末状金属,例如不锈钢、工具钢、铝合金、镍基合金、钛合金。当前可按需提供材料和参数。 |

| 预热(标准) | 高达 200 °C |

| 预热(选项) | 高达 500 °C |

| 工件上的最大激光功率(通快光纤激光器) | 500 W |

| 光束直径(可单独调整) | 100 - 500 μm |

| 涂层厚度 | 30 - 150 μm |

| 建立速率 | 5 - 180 cm³/h 1 |

| 可测量的最小氧气含量 | 高达 100 ppm |

| 电气连接和用电量 | |

| 电气连接(电压) | 400 V |

| 电气连接(电流强度) | 32 A |

| 电气连接(频率) | 50 Hz |

| 玻璃保护片 | 氮气、氩气 |

| 结构型式 | |

| 重量(包括过滤器、电控柜、粉末) | 7085 kg |

| 尺寸(包括过滤器、电控柜)(宽 X 高 X 深) | 4616 mm x 1645 mm x 2038 mm |

| 含 500 °C 预热装置选项的尺寸(包括过滤器、电控柜)(宽 X 深 X 高) | 5266 mm x 1645 mm x 2038 mm |

在增材制造的流程链开始时,是为 3D 设计与加工程序准备好数据。配备 Siemens NX 的 TruTops Print 软件包帮助您为 3D 打印的所有工步准备好数据。由此生成支承结构并通过 TruTops Print 集束激光助手 (Multilaser Assistant) 在成型空间内灵活布置激光器。随后,集成的成型处理模块将您的设计数据无缝转换为机器可读的制造任务文件。其中,根据打印流程将部件拆分为各层,并定义对应的激光轨迹。此外,该软件还有助于高效配置适合您部件的定制化射束方案。通过清晰的工作流程节省时间与成本。

为了能够最佳利用 TruPrint 5000 的三台全域式集束激光器,需要智能而灵活的控制手段。桌面应用程序 TruTops Print 集束激光助手 (Multilaser Assistant) 提供该控制手段,可在其中配置激光分布以优化制造任务的生产效率和质量。还可将加工顺序可视化和预测生产时间。

X 形涂覆工具

凭借 X 形刮刀的四个不同可用型面,实现统一的完美涂粉效果,同时受益于较高的刮条耐用性与稳固流程。

提示:该选项兼容最高 200 °C 的预热温度。

碳刷涂覆工具

耐热型碳刷能够快速稳定地刮粉,特别是在 200 °C 以上的预热温度下。

高达 500 °C 的预热装置

借助高达 500 °C 的可选基板预热装置实现高部件质量。由此能够针对众多材料确保可靠的制造流程——理想适用于具有高应用要求的行业(基准机床预热最高可达 200 °C)。工业更换气缸原理和冷却站相结合,可以在生产期间同时冷却高温打样任务。由此可提升 3D 打印机的生产效率。