一台机床,多种可能

使用 TruPunch 机床可以冲裁、成形加工、攻丝、模压、打标、雕刻和去毛刺。

高质量的成果

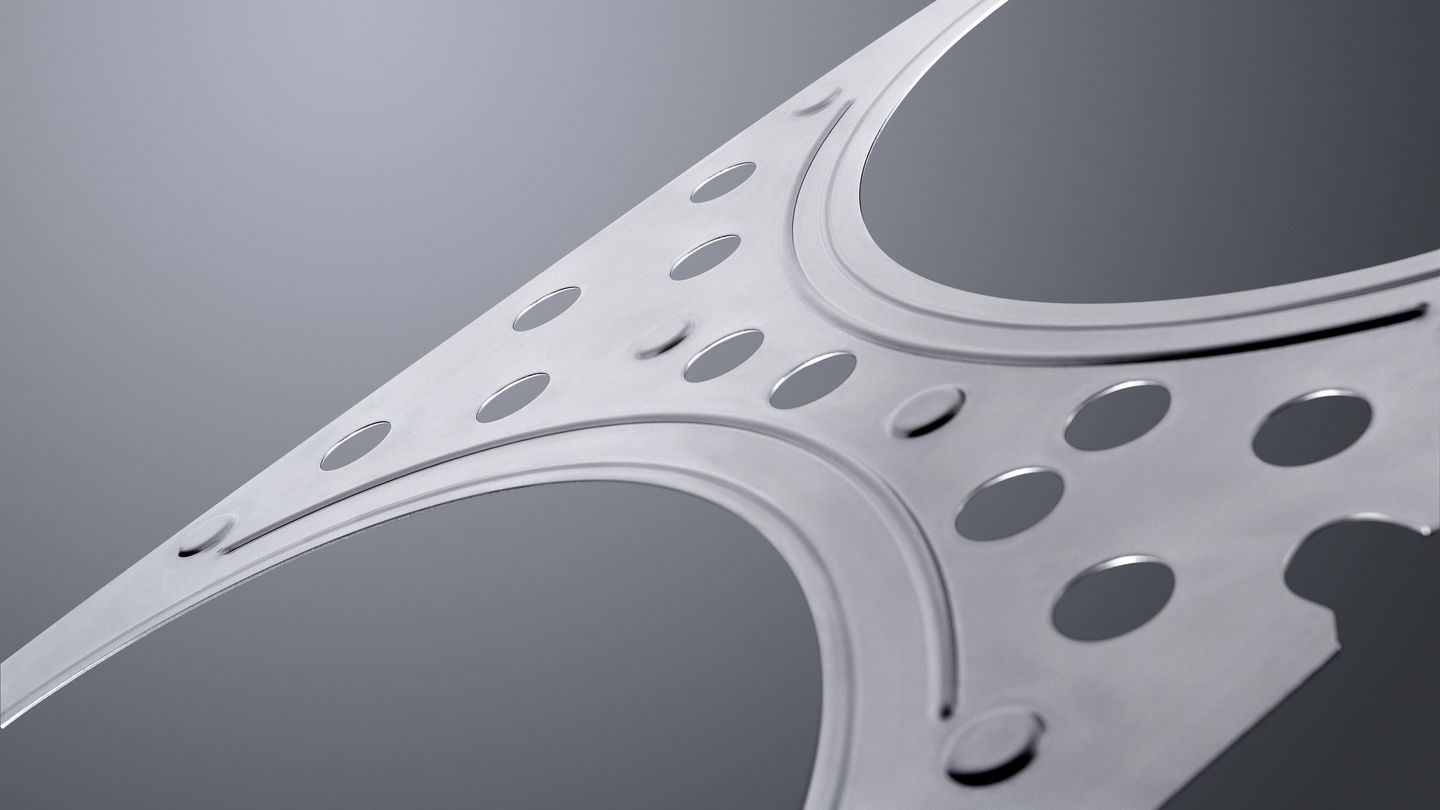

通过可降式下模无划伤冲裁。

巧妙的零件搬运,自动上下料

吐料与分拣解决方案负责从小到大的零件。SheetMaster Compact 上下料,SortMaster Compact 分拣成品。

创新驱动装置,紧凑结构

Delta Drive 使机床更具动态,而且节约占地面积:仅需不到 30 m²。

通快机床设计

您可以从通快获得品质一流的冲压模具,例如在您的零件内加工螺纹或对其进行折弯加工。

操作简单

更少的操作步骤,可轻松掌握——Touchpoint HMI 使机床操作起来容易得多。

Delta Drive 实现飞行式冲头

紧凑且动态——已获专利的 Delta Drive 通过首度引入冲头往返移动(即"飞行”),省却了板材与支承台之间的 Y 轴移动。

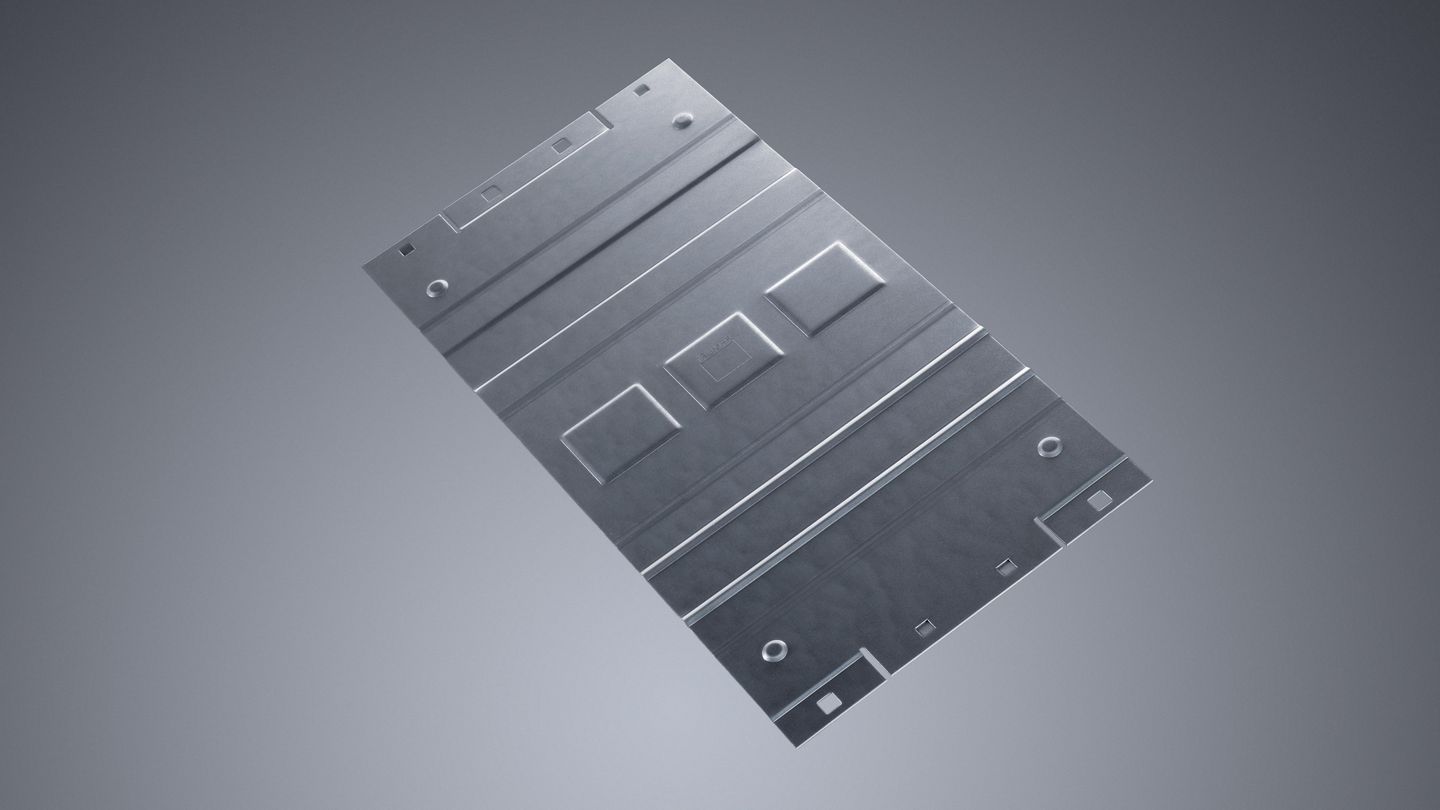

使用适合每种应用的模具灵活生产,例如折弯边、杯形件、滚台阶等。可将以下模具用于该部件:阶梯成型模具、压钩模具、矩形杯与圆形杯模具、滚台阶模具和滚压夹送模具。

凭借全球广泛的模具选择,机床提供非常高的加工灵活性。可将下列模具用于该工件:滚筋模具、MultiCut 模具、杯形件模具和滚台阶模具。

使用 MultiBend 复式弯曲器模具可制造不同长度的 90° 弯边。可将以下模具用于该部件:MultiBend 复式弯曲器、翻孔模具、螺纹成型模具、杯形件模具和桥型模具。

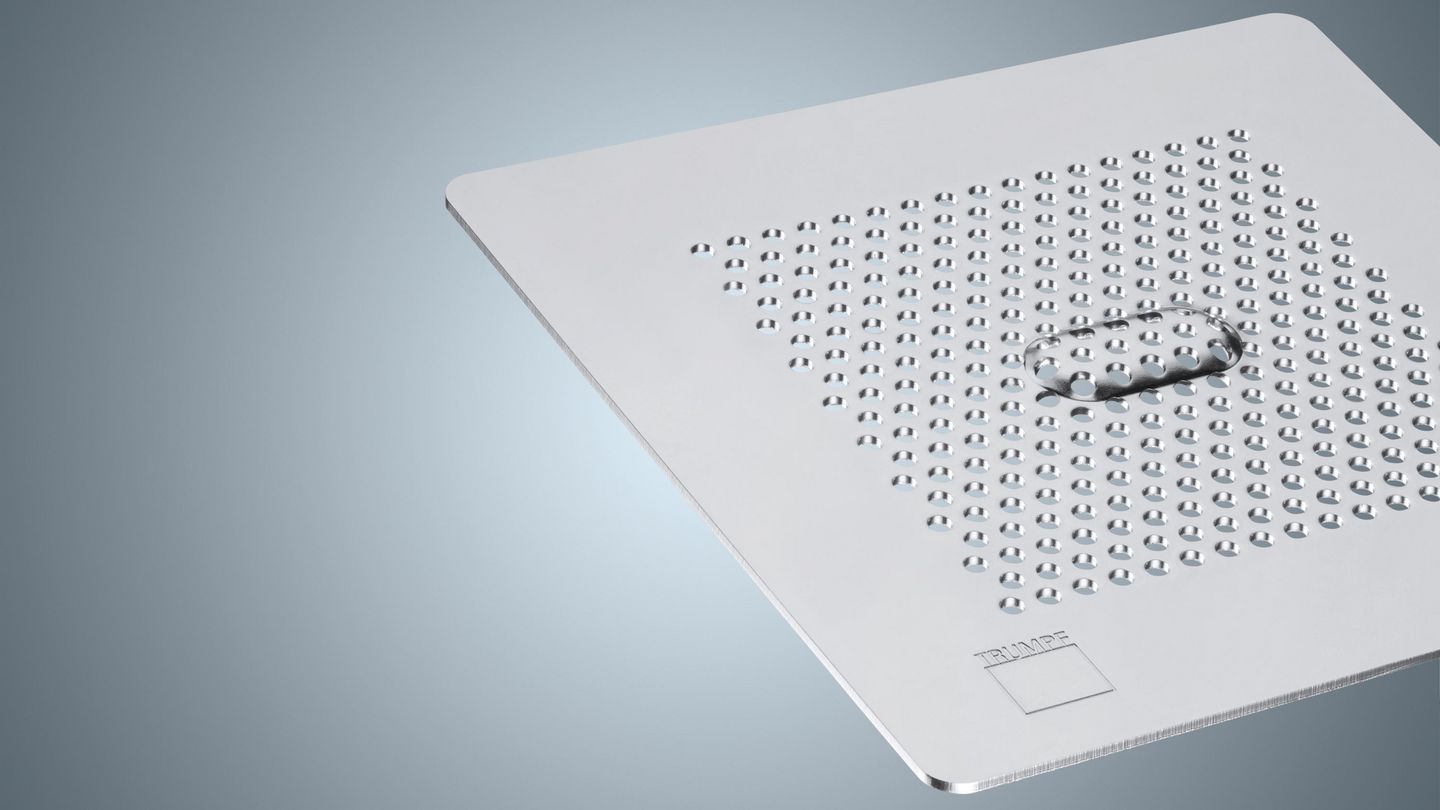

使用压印模具可以在零件上灵活标记各种字母和数字。

"内置校准”机床功能和相关模具在冲压操作期间便可平整凹凸不平处——完全无需精加工。

TruPunch 3000,中等规格 | TruPunch 3000,大规格 | |

|---|---|---|

| 尺寸 | ||

| 宽度 | 6282 mm | 7644 mm |

| 深度 | 6548 mm | 7666 mm |

| 高度 | 1990 mm | 2195 mm |

| 最大冲程速率 | ||

| 冲压 (E = 1 MM) | 800 1/分钟 | 690 1/分钟 |

| 刻印 | 1000 1/分钟 | 1000 1/分钟 |

| 工作区域 | ||

| X 轴冲压运行 | 2500 mm | 3000 mm |

| Y 轴冲压运行 | 1250 mm | 1550 mm |

| 最大板材厚度 | 6.4 mm | 6.4 mm |

| 最大工件重量 | 150 kg | 230 kg |

| 最大冲压力 | 180 kN | 180 kN |

| 刀具/模具 | ||

| 多子模的模具更换时间 | 0.5 s | 0.5 s |

| 模具/夹钳数量 | 18 件 / 2 件 | 21 件 / 3 件 |

| 零件抛出 | ||

| 最大工件尺寸,冲压零件滑道 | 400 mm x 600 mm | 400 mm x 600 mm |

| 最大零件尺寸,冲压固定滑道(带推移台) | 180 mm x 180 mm | 180 mm x 180 mm |

| 消耗量 | ||

| 自动关断装置激活时的平均功率消耗 | 0.3 kW | 0.3 kW |

| 生产中的平均功率消耗 | 3.5 kW | 3.5 kW |

TruPunch 3000 不仅实现非常节能和灵活地生产,还展现一流品质。创新型功能确保出众的加工效果。

可降式下模实现少划痕的冲压与成型加工,并能避免卡住的危险。

内置校准

冲裁板材时,通过冲裁流程向工件施加压应力和拉应力,这可能导致板材变形。"内置校准”机床功能和相关模具在冲裁过程中即可平整凹凸不平处。

工作台装备

可选择滚珠台或毛刷台来轻柔地搬运材料。

Touchpoint HMI

可轻松编程冲压件——借助全新通快 Touchpoint 人机界面可直观操作机器,类似平板电脑或智能手机。由此可更快制造零件——即使新手也能快速学会软件。

大型溜料翻板

大型溜料翻板能够自动卸载规格不超过 400 x 600 mm 的零件。溜料翻板上的传感器识别零件是否挂在残料骨架中。由此可在冲压与激光运行将零件安全导出至集装箱内、欧式托盘或输送带上。

分拣功能

机床自动分拣规格不超过 180 x 180 mm 的零件。成品通过滑道到达中间缓存器。机床下方放置最多四个不同的盒子。中间缓存器移动至适当的盒子并将零件倒入。

智能冲压监控 (Smart Punch Monitoring)

换模前,该功能将检查板材是否确实已冲孔。由此机床可及早识别到上模可能断裂,并将该信息传递给操作员。Smart Punch Monitoring 功能可避免产生废品,尤其是在夜班或周末班次期间。

零件输送带

经由大型溜料翻板导出的零件可通过输送带运输至盒内。

废屑输送带

借助废屑输送带将冲切废屑自动输送至容器内。