极佳的边缘质量

TruFlow CO2 激光器通过卓越的光束质量保证优异的边缘质量。

无划痕加工

可降式下模实现无划痕的冲压与成型加工。

智能自动化

使用 SheetMaster 可在保证流程安全的情况下自动化上料、下料和分拣。

能胜任一切的切割头

基于射束传导装置,您可使用 TruMatic 6000 通过同一切割头加工所有材料类型与厚度。无需更换切割头,从而减少了非生产时间。

完整加工零件——通常无需精加工

电动液压冲头可完整加工您的零件,通常无需后续工步。

稳妥吐料

通过受传感器保护的冲压与上料翻板,在保证流程安全的情况下导出零件。

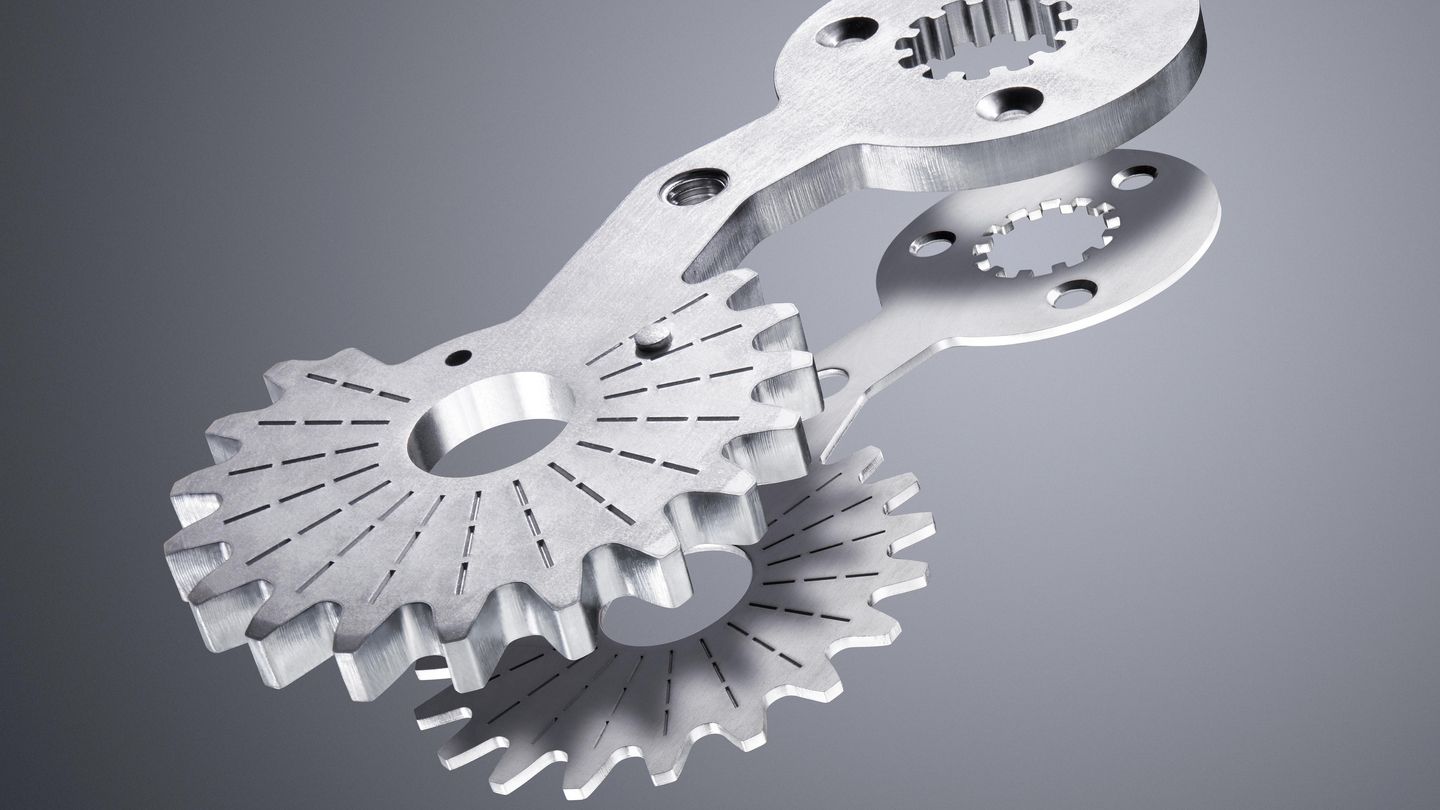

优质的外轮廓和精细的内轮廓:使用 TruMatic 的狭长激光头可以非常接近甚至在已经形成的造型上切割。也可在保证流程安全的情况下实现独特轮廓。可将以下模具用于该部件:杯形件模具、翻孔模具、螺纹成型模具、挤压模具——符号(板料底侧)、桥型模具、5 号 MultiBend 复式弯曲器和 5 号调整模具。

以较大的轮廓灵活性加工厚度达 8 mm 的板材,包括螺纹成型、下沉和焊接定位。可将以下模具用于该部件:挤压模具、下沉成型模具、螺纹成型模具、打凸模具、特殊冲压模具。

通过滚压技术和螺纹成型等选配也能生产复杂组件。针对该部件使用了以下模具:螺纹成型模具、矩形杯模具、圆形杯模具和特殊阶梯成型模具。

TruMatic 6000 Großformat | TruMatic 6000 中等规格 | |

|---|---|---|

| 尺寸 | ||

| 宽度 | 8335 mm 1 | 8000 mm 1 |

| 深度 | 8411 mm 1 | 7636 mm 1 |

| 高度 | 2150 mm 1 | 2150 mm 1 |

| 最大冲程速率 | ||

| 冲压 (E = 1 MM) | 917 1/分钟 | 1000 1/分钟 |

| 刻印 | 2800 1/分钟 | 2800 1/分钟 |

| 工作区 | ||

| X 轴冲压运行 | 3050 mm | 2500 mm |

| Y 轴冲压运行 | 1550 mm | 1250 mm |

| X 轴激光运行 | 3050 mm | 2500 mm |

| Y 轴激光运行 | 1550 mm | 1250 mm |

| X 轴组合运行 | 2500 mm | 2500 mm |

| Y 轴组合运行 | 1550 mm | 1250 mm |

| 最大板材厚度 | 8 mm | 8 mm |

| 最大工件重量 | 230 kg | 150 kg |

| 最大冲压力 | 180 kN | 180 kN |

| 刀具/模具 | ||

| 多子模的模具更换时间 | 0.3 s | 0.3 s |

| 模具/夹钳数量 | 22 件 / 3 件 | 22 件 / 3 件 |

| 激光器专用数据 - TRUFLOW 2000 | ||

| 最大激光功率 | 2000 W | 2000 W |

| 最大结构钢板材厚度 | 8 mm | 8 mm |

| 最大铝板材厚度 | 3 mm | 3 mm |

| 最大不锈钢板材厚度 | 4 mm | 4 mm |

| 激光器专用数据 - TRUFLOW 2700 | ||

| 最大激光功率 | 2700 W | 2700 W |

| 最大结构钢板材厚度 | 8 mm | 8 mm |

| 最大铝板材厚度 | 4 mm | 4 mm |

| 最大不锈钢板材厚度 | 6 mm | 6 mm |

| 激光器专用数据 - TRUFLOW 3200 | ||

| 最大激光功率 | 3200 W | 3200 W |

| 最大结构钢板材厚度 | 8 mm | 8 mm |

| 最大不锈钢板材厚度 | 8 mm | 8 mm |

| 最大铝板材厚度 | 4 mm | 4 mm |

| 零件抛出 | ||

| 最大工件尺寸,冲压零件滑道 | 500 mm x 500 mm | 500 mm x 500 mm |

| 最大零件尺寸,冲压固定滑道(带推移台) | 80 mm x 50 mm | 80 mm x 50 mm |

| 最大工件尺寸,激光器零件滑道 | 500 mm x 500 mm | 500 mm x 500 mm |

| 消耗量 | ||

| 生产中的平均功率消耗 - TRUFLOW 2000 | 19 kW | 19 kW |

| 生产中的平均功率消耗 - TRUFLOW 2700 | 21.5 kW | 21.5 kW |

| 生产中的平均功率消耗 - TRUFLOW 3200 | 23 kW | 23 kW |

| 自动关断装置激活 - TRUFLOW 2000 | 0.7 kW | 0.7 kW |

| 自动关断装置激活 - TRUFLOW 2700 | 0.7 kW | 0.7 kW |

| 自动关断装置激活 - TRUFLOW 3200 | 0.7 kW | 0.7 kW |

TruMatic 6000 以出色的光束质量、高轮廓精度和极佳的切割质量令人信服,即使在面对精细轮廓时。此外,其凭借可靠的功能在材料装卸方面也树立了标杆。

可降式下模

可降式下模实现无划痕的冲压与成型加工。在定位过程中,如有需要,下模可以降下。之后金属板与下模没有接触——不仅适用于冲压下模,还适用于升高的成型下模。现在当向下成型时,不再存在卡住的危险。

滚珠台或毛刷台

对于底面不允许有划痕的敏感材料,可搭配使用刷台和可降式下模。稍后待涂漆的零件也能在实用的滚珠台上进行加工。

智能功能:智能上料 (Smart Load)

智能上料功能帮您校准机床上的板材。夹钳内的传感器可识别夹钳是否最佳抓取板材。如果不是,机床工作台将连带金属板移动。

智能功能:智能下料 (Smart Unload)

如有成品件在导出时未如预期通过零件滑道落下,传感器将予以识别并通过机床排除——零件松脱并被稳妥导出。

智能功能:智能冲压监控 (Smart Punch Monitoring)

换模前,智能冲压监控功能会检查是否确实已在板材内冲孔。由此机床可及早识别到上模可能断裂,并将该信息传递给操作员。借此避免产生废品,尤其是在夜班或周末班次期间。

冲压板材时,通过冲压流程向工件施加压应力和拉应力,促使板材发生变形。内置校准机床功能和相关模具在冲压操作期间便可平整凹凸不平处。

通过 TRUMPF 的 MobileControl App,您可方便灵活地操作和监控您的机床,因为该 App 可将标准操作台界面传输到您平板电脑的触摸屏上。以此方式,除静态的操作台外,还有更多的监视和控制机床的方式。

特殊规格加工

机床提供大规格和中等规格两种类型。大规格型可在高达 3050 x 1550 mm 的工作区内加工。因此也能加工大型零件,增加零件几何形状的多样性。